Адаптируется к различным редуктору поставщик

Адаптируется к различным редуктору поставщик – звучит просто, но на практике это часто превращается в головную боль. Вроде бы, стандартный заказ, чертежи есть, спецификация согласована, а потом выясняется, что 'что-то не подходит', 'не совмещается', 'не хватает мощности'. И это после того, как потрачено время на проектирование и производство. У нас в компании, ООО Хэбэй Лянтай по производству механического оборудования (https://www.hblt.ru), мы регулярно сталкиваемся с такими ситуациями, и пришло понимание, что гибкость – это не просто приятный бонус, а критически важный фактор успеха.

Почему универсальность редуктора – это не всегда хорошо?

С самого начала мы придерживаемся принципа, что 'универсального' редуктора не существует. Каждый проект уникален, и требования к редуктору могут сильно отличаться. Недостаточно просто иметь широкий ассортимент готовых моделей. Важно понимать, как именно редуктор будет использоваться, какие нагрузки он будет испытывать, в каких условиях будет работать. Например, для стационарного оборудования допустимы одни характеристики, а для мобильной установки – совершенно другие. Часто клиенты считают, что стандартный редуктор подойдет, но потом возникают проблемы с совместимостью, габаритами, возможностью интеграции в существующую систему. Это, как правило, связано с недооценкой специфики применения.

Помню один случай, когда нам заказали редуктор для промышленного конвейера. Клиент предоставил чертежи, на которых размеры редуктора были указаны как 'примерные'. Оказалось, что они не учитывали необходимость установки дополнительных элементов, таких как фланцы, подшипники и т.д. В итоге, собранный редуктор оказался на 10 сантиметров больше, чем предполагалось, и потребовалась переделка всего конвейера. Это стоило клиенту времени и денег, а нам – репутационных потерь. Мы тогда серьезно пересмотрели подход к согласованию технических требований.

Сложность в выборе подходящей конструкции и материала

Выбор конструкции редуктора – это отдельная задача. Планетарные, червячные, зубчатые, с одним или двумя ступенями – у каждой конструкции свои преимущества и недостатки. Выбор зависит от требуемого передаточного числа, КПД, габаритов, веса и, конечно же, бюджета. И, как правило, выбор не очевиден. К тому же, стоит учитывать материал изготовления. Сталь, алюминий, чугун – каждый материал имеет свои особенности, влияющие на долговечность, устойчивость к коррозии и стоимость.

Например, для работы в агрессивной среде (например, в пищевой промышленности) часто выбирают редукторы из нержавеющей стали. Но не вся нержавеющая сталь одинакова. Важно правильно подобрать марку стали, чтобы она соответствовала требованиям санитарных норм. Недостаточный контроль качества материала может привести к коррозии и выходу редуктора из строя. Мы часто сталкиваемся с ситуацией, когда клиенты экономят на материалах, а потом жалуются на недолговечность оборудования. Это, конечно, не самый приятный сценарий.

Как обеспечиваем адаптацию к различным условиям эксплуатации?

Чтобы обеспечить адаптируется к различным редуктору поставщик, мы используем несколько подходов. Во-первых, тщательный анализ требований клиента. Мы не просто берем чертежи, а проводим детальное техническое обследование, задаем вопросы о предполагаемой нагрузке, условиях эксплуатации, требованиях к точности и долговечности.

Совместное проектирование

На этапе проектирования мы активно сотрудничаем с клиентом. Предлагаем различные варианты конструкций, обсуждаем технические решения, учитываем особенности оборудования, в которое будет установлен редуктор. Используем современные системы автоматизированного проектирования (САПР) для создания 3D-моделей редуктора и визуализации его взаимодействия с другими компонентами.

Прототипирование и тестирование

Прежде чем приступать к серийному производству, мы изготавливаем прототип редуктора и проводим его тестирование в реальных условиях эксплуатации. Это позволяет выявить возможные проблемы и внести необходимые корректировки в конструкцию. В процессе тестирования мы проверяем работу редуктора при различных нагрузках, температурах и вибрациях. Этот этап критически важен для обеспечения надежности и долговечности оборудования.

Модульная конструкция

Для повышения гибкости мы используем модульную конструкцию редукторов. Это позволяет легко адаптировать их к различным требованиям клиента, заменяя отдельные элементы или добавляя новые. Например, можно изменить длину редуктора, заменить тип фланцев или добавить дополнительные элементы для крепления.

Реальный опыт: от разработки до производства

Одним из наших последних проектов была разработка редуктора для специального погрузчика. Клиент требовал высокой точности позиционирования и надежности работы в сложных условиях (пыль, грязь, вибрация). Мы разработали редуктор с планетарной передачей, изготовленный из высокопрочной стали с антикоррозийным покрытием. В конструкции были предусмотрены специальные уплотнения для защиты от пыли и грязи, а также виброизолирующие элементы для снижения вибрации. Прототип редуктора успешно прошел испытания и был принят клиентом.

Еще один пример – разработка редуктора для роботизированной линии. В этом случае требовалась высокая скорость и точность передачи момента. Мы выбрали червячный редуктор с высоким передаточным числом и специальной смазкой для снижения трения. Редуктор был интегрирован в роботизированную линию без каких-либо проблем, и роботизированная линия начала работать с высокой эффективностью.

Выводы

В заключение хочу сказать, что адаптируется к различным редуктору поставщик – это не просто маркетинговый слоган, а реальная необходимость. Чтобы успешно работать на рынке, необходимо предлагать клиентам не просто готовые продукты, а индивидуальные решения, которые соответствуют их конкретным требованиям. Ключевые факторы успеха – тщательный анализ требований, совместное проектирование, прототипирование и тестирование, а также использование современных технологий и материалов. И, конечно же, опыт и профессионализм команды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневматическая коробка передач раздельного типа

Пневматическая коробка передач раздельного типа -

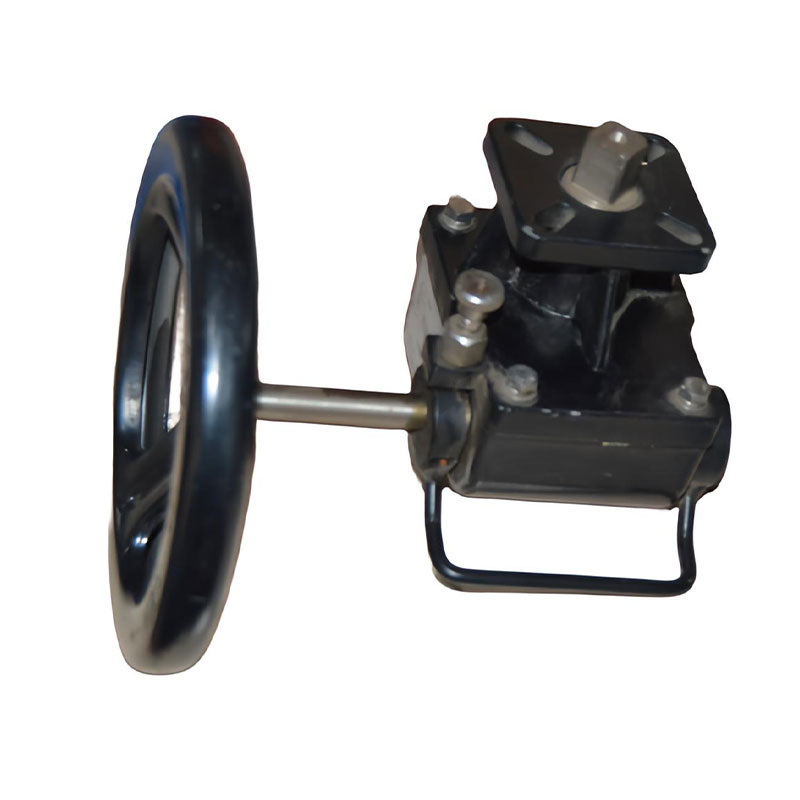

Сварочный маховик

Сварочный маховик -

Штемпелюющий кронштейн

Штемпелюющий кронштейн -

Электрический тип

Электрический тип -

Круглый двухступенчатый тип

Круглый двухступенчатый тип -

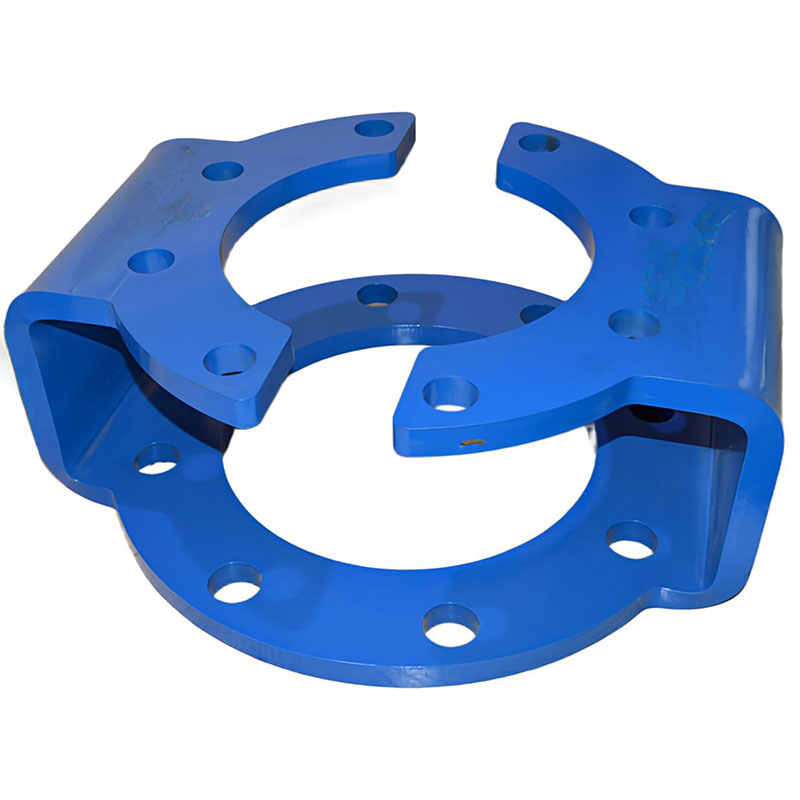

Полукруг-IMG0874

Полукруг-IMG0874 -

Нижний одноуровневый

Нижний одноуровневый -

Ручная коническая зубчатая передача

Ручная коническая зубчатая передача -

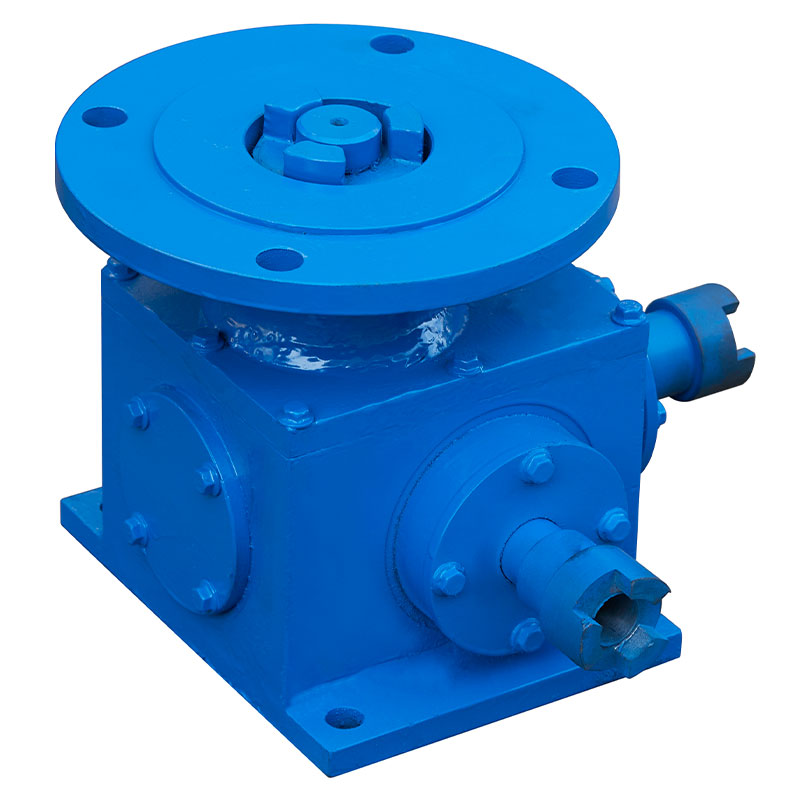

Преобразователь прямого угла

Преобразователь прямого угла -

Двухступенчатый LTS

Двухступенчатый LTS -

Круглый одноступенчатый тип

Круглый одноступенчатый тип -

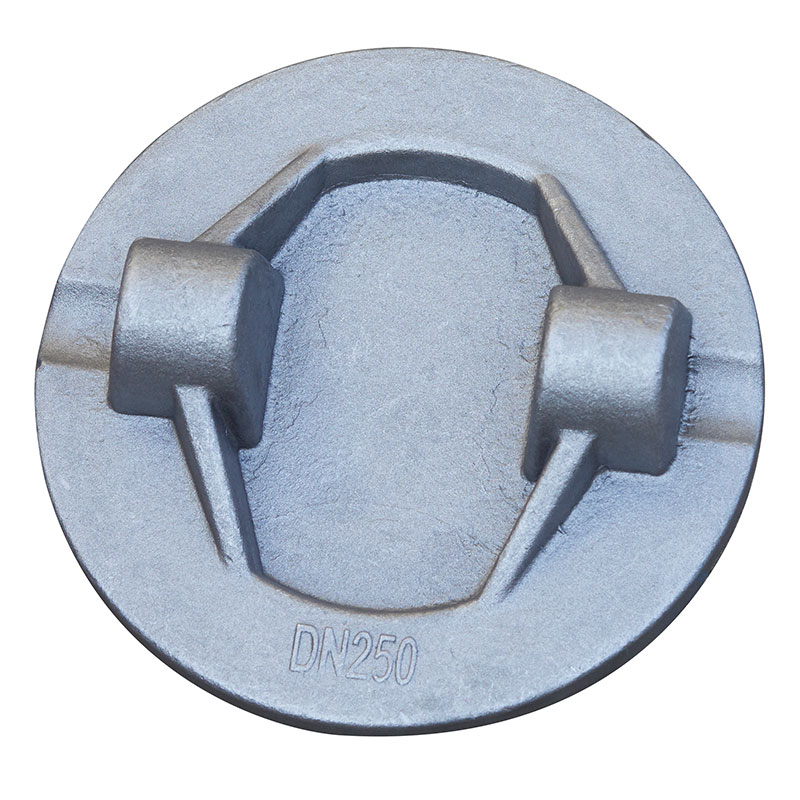

Дисковая пластина-X6A7646

Дисковая пластина-X6A7646

Связанный поиск

Связанный поиск- Двухступенчатая червячная коробка экспортного типа lts88-br3.2-f16/f20/f25 производитель

- Индивидуальный редуктор поставщик

- Серия одноступенчатых червячных коробок экспортного типа

- Зубчатая передача коробка производитель

- Обычная двухступенчатая червячная головка червячной передачи qdx3-s(5-14) производитель

- Управление задвижкой производители

- Клапанная червячная коробка точного управления основная страна покупателя

- Электрический трехходовой клапан

- Ba-1 основная страна покупателя

- Клапан шаровой муфтовый производитель