Выходной момента силы

В этой статье я хотел бы поделиться своими мыслями и практическим опытом, связанным с выходным моментом силы в редукторах, особенно в тех, которые используются для управления клапанами. Часто встречается неверное представление о том, что простое увеличение выходного момента автоматически решит проблему. На самом деле, здесь гораздо больше нюансов, и игнорирование их может привести к серьезным последствиям для оборудования и производственного процесса. Хочу сразу предупредить: это не теоретический обзор, а скорее размышления, основанные на реальных проектах и, признаюсь, на некоторых собственных ошибках.

Что такое выходной момент силы и почему он важен?

Начнем с определения. Выходной момент силы, в контексте редукторов для клапанов, – это способность редуктора передавать крутящий момент на выходной вал. Важно понимать, что это не просто число, а динамическая характеристика, зависящая от нагрузки, частоты вращения и КПД редуктора. Очевидно, что для эффективной работы клапана необходимо обеспечить достаточный выходной момент силы, особенно при старте или при изменении режима работы. Если его не хватает, то может произойти проскальзывание, задержка открытия/закрытия клапана, а в худшем случае – поломка механизма.

Иногда заказчики приходят с запросом, типа 'Нам нужен редуктор с таким-то выходным моментом'. И вот тут начинается самое интересное. Нужно понимать, какой именно выходной момент необходим, в каких условиях он будет испытываться. Например, редуктор для малого клапана с небольшим расходом не должен иметь такого же выходного момента, как редуктор для крупного клапана, работающего под высоким давлением. Это фундаментальный принцип, который часто упускают из виду. Мы в ООО Хэбэй Лянтай по производству механического оборудования сталкивались с этой проблемой неоднократно.

Проблемы с недостаточным и избыточным выходным моментом

Недостаточный выходной момент силы – это одна проблема. Это может быть вызвано неправильным выбором передаточного числа, износом шестерен или другими факторами. Проявление – проскальзывание, неравномерное открытие клапана, шум в работе. Решение – диагностика причины и, возможно, замена деталей или перепроектирование редуктора. Мы, например, однажды работали над проектом, где редуктор для клапана на линии подачи сырья из-за износа шестерен не обеспечивал достаточного выходного момента при запуске. Пришлось полностью переделать систему смазки и заменить шестерни, чтобы вернуть редуктор в рабочее состояние.

Но избыточный выходной момент – это тоже нежелательно. Он приводит к перегрузке механизма, увеличению износа шестерен и других деталей, а также к снижению КПД редуктора. В некоторых случаях избыточный выходной момент может привести к нестабильной работе клапана и даже к его поломке. Причин может быть несколько: неправильно подобранное передаточное число, ошибки в расчетах нагрузки, использование редуктора с слишком большим запасом по моменту. Это особенно актуально для редукторов с планетарной передачей, где необходимо точно учитывать распределение нагрузки между шестернями. Мы разрабатывали редуктор для особо тяжелого клапана, и первоначально спроектировали его с большим запасом по моменту. Однако, после тестирования, выявили, что избыточный выходной момент приводил к повышенному шуму и вибрации. Пришлось внести изменения в конструкцию, чтобы снизить выходной момент до оптимального уровня.

Влияние КПД редуктора на выходной момент силы

Очень часто уделяют внимание только номинальному выходному моменту, но забывают о важности КПД. Чем ниже КПД, тем меньше полезной мощности передается на выходной вал. Потеря мощности происходит из-за трения в шестернях, люфтов в подшипниках и других факторов. Это означает, что даже если редуктор имеет большой номинальный выходной момент, его фактическая способность передавать мощность может быть значительно ниже. Мы постоянно работаем над повышением КПД наших редукторов, используя современные материалы и технологии обработки деталей. Например, использование высококачественных подшипников и оптимизация геометрии шестерен позволяют снизить потери на трение и повысить эффективность работы редуктора.

На практике, это можно увидеть по показаниям датчиков нагрузки. Нагрузка может быть спроектирована на определенный выходной момент, но в реальности, из-за потерь на КПД, фактическая нагрузка на вал может быть ниже. Это необходимо учитывать при выборе редуктора и при проектировании системы управления клапаном. Мы часто рекомендуем заказчикам использовать датчики нагрузки для мониторинга реальной нагрузки на редуктор и оптимизации параметров работы системы.

Рекомендации по выбору и эксплуатации редукторов

При выборе редуктора для клапана необходимо учитывать не только номинальный выходной момент, но и другие факторы, такие как передаточное число, тип передачи, КПД и условия эксплуатации. Также важно правильно подобрать систему смазки и обеспечить защиту редуктора от пыли, влаги и других загрязнений. Регулярное техническое обслуживание, включающее смазку, проверку подшипников и шестерен, позволит продлить срок службы редуктора и избежать поломок. ООО Хэбэй Лянтай по производству механического оборудования предлагает широкий ассортимент редукторов для клапанов, отвечающих самым высоким требованиям качества и надежности. Мы готовы разработать оптимальное решение, учитывающее все ваши потребности и особенности производственного процесса.

И последнее, но не менее важное: не бойтесь экспериментировать и собирать данные. В нашей практике часто возникали ситуации, когда интуиция подсказывала, что нужно изменить какие-то параметры, но для подтверждения необходимо было провести тесты. И только после этого мы могли с уверенностью сказать, что наши изменения принесли пользу. Сбор данных о нагрузке, частоте вращения, температуре и других параметрах работы редуктора позволяет более точно оценить его эффективность и оптимизировать параметры его работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полукруглый одноступенчатый тип

Полукруглый одноступенчатый тип -

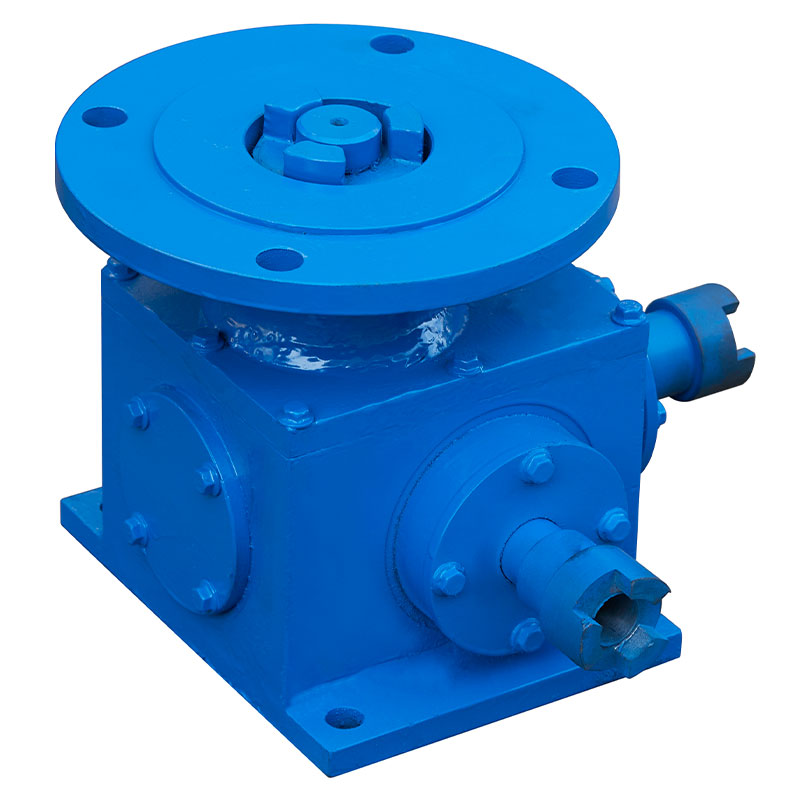

Ручная коническая зубчатая передача

Ручная коническая зубчатая передача -

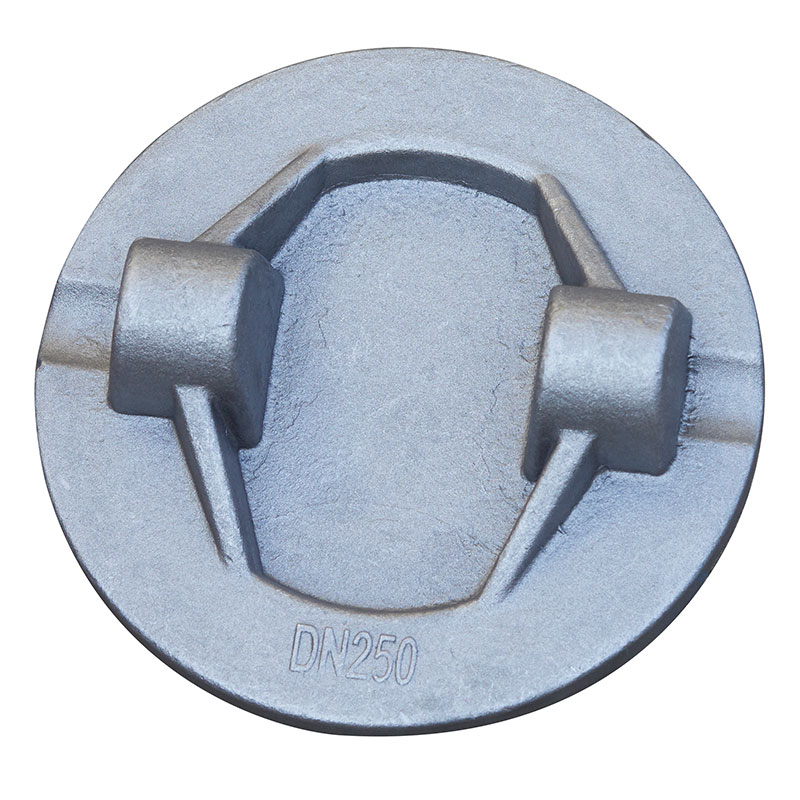

Дисковая пластина-X6A7650

Дисковая пластина-X6A7650 -

Полукруглый электрический тип

Полукруглый электрический тип -

Нижний двухступенчатый

Нижний двухступенчатый -

Одноступенчатый LTS

Одноступенчатый LTS -

Преобразователь прямого угла

Преобразователь прямого угла -

Полукруг-IMG0842

Полукруг-IMG0842 -

Электрический тип

Электрический тип -

Многоуровневый LTS

Многоуровневый LTS -

Зубчатая передача коробка LTBR

Зубчатая передача коробка LTBR -

Круглый одноступенчатый тип

Круглый одноступенчатый тип

Связанный поиск

Связанный поиск- Многоступенчатая червячная коробка экспортного типа lts1380-pr54-f48/f60

- Многоступенчатая червячная коробка экспортного типа lts1380-pr54-f48/f60 производитель

- Размер соединения основная страна покупателя

- Многоступенчатая червячная коробка экспортного типа lts1480-pr67-f60

- Обычная одноступенчатая головка червячной передачи qdx3-(0-10) основная страна покупателя

- Коническая зубчатая передача коробка поставщик

- Обычная электрическая червячная головка червячной передачи qdx3-dt(5-14) поставщик

- Qdx3-7 основная страна покупателя

- Червячная шестерня поставщик

- Водонепроницаемая червячная коробка передач