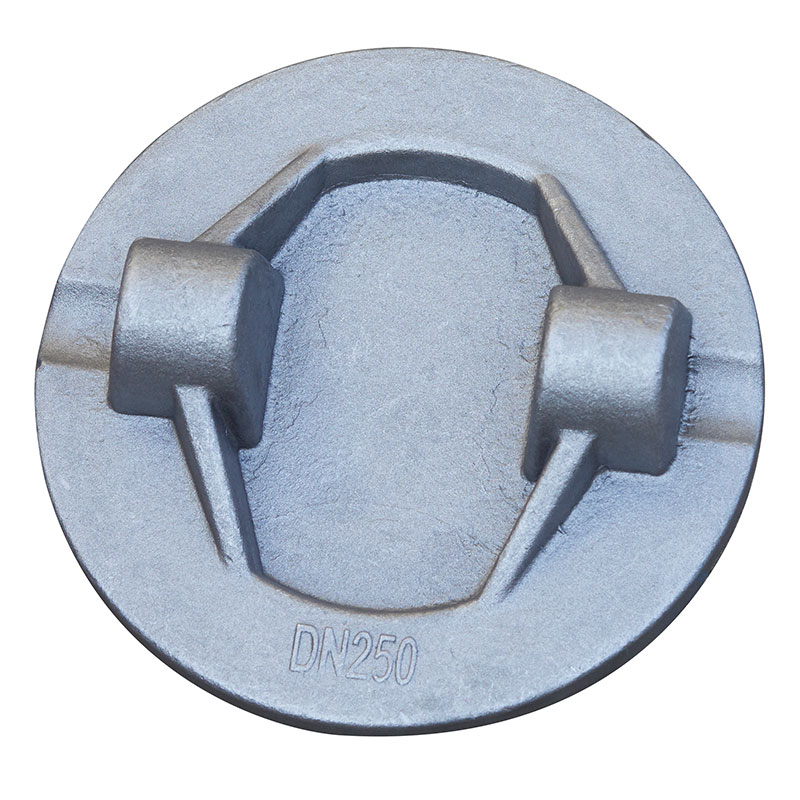

Заготовка дисковой пластины производители

Вопрос производителей дисковых пластин часто задают начинающие компании, стремящиеся к автоматизации производства. Многие считают, что главное – это цена. Но опыт показывает, что гонка за минимальной стоимостью может привести к серьезным проблемам с качеством, надежностью и, как следствие, к простою оборудования. Я вот сам неоднократно сталкивался с подобными ситуациями, и сейчас хочу поделиться своими мыслями и наблюдениями по этой теме.

Начальный этап: определение требований

Первый и, пожалуй, самый важный шаг – четкое определение требований к заготовкам дисковых пластин. Нельзя просто сказать 'надо пластины'. Нужно знать точные размеры, материал (сталь, алюминий, латунь, их марки), допустимые отклонения, требования к шероховатости поверхности, а также специфические требования к геометрии (наличие пазов, отверстий, особых выступов). Часто возникают недопонимания, когда заказчик не может четко сформулировать свои нужды, что приводит к некачественному результату и дорогостоящим переделкам.

Помню один случай, когда нам заказали дисковые пластины для гидравлического клапана. Заказчик предоставил очень схематичный чертеж и просто указал требуемую толщину. В итоге, полученные пластины оказались на 0.2 мм тоньше необходимого, что привело к неработоспособности клапана. Пришлось все переделывать, что существенно увеличило сроки и стоимость проекта.

Важно также учитывать условия эксплуатации. Если пластины будут подвергаться воздействию высоких температур, агрессивных сред или больших нагрузок, необходимо выбирать материалы и технологии обработки, соответствующие этим условиям. Простота выбора по цене, не учитывающая долговременную надежность, может свести на нет все усилия по оптимизации производственного процесса.

Материалы и технологии: короткий обзор

Широко применяются различные материалы, включая углеродистую сталь (например, сталь 45), легированные стали (например, сталь 40Х), а также алюминиевые сплавы (например, сплав Д16Т). Выбор материала зависит от требуемых механических свойств и условий эксплуатации. Для ответственных деталей часто выбирают легированные стали, обеспечивающие высокую прочность и износостойкость.

Технологии изготовления заготовок дисковых пластин варьируются от механической обработки (токарная, фрезерная, шлифовальная) до штамповки и ковки. Штамповка – это эффективный способ массового производства, но требует разработки качественных штампов и контроля качества готовых изделий. Ковка обеспечивает высокую прочность и пластичность материала, но требует более сложного оборудования и более высоких затрат.

Не стоит недооценивать роль контроля качества. На каждом этапе производства необходимо проводить контроль размеров, формы, шероховатости поверхности и других параметров, чтобы исключить возможность попадания дефектной продукции в серийное производство. В частности, для штампованных деталей важен контроль остаточных напряжений, которые могут привести к разрушению изделия в процессе эксплуатации. В нашей компании, ООО Хэбэй Лянтай по производству механического оборудования, мы уделяем особое внимание этому аспекту, используя современное оборудование для контроля качества и квалифицированный персонал.

Опыт работы с поставщиками: плюсы и минусы

Мы сотрудничаем с несколькими производителями дисковых пластин в Китае и России. Нельзя однозначно сказать, кто из них лучше. У каждого есть свои сильные и слабые стороны. Некоторые поставщики предлагают очень низкие цены, но качество их продукции оставляет желать лучшего. Другие, напротив, предлагают более высокие цены, но гарантируют высокое качество и надежность.

Один из наших первых партнеров, с которым мы сотрудничали, предлагал самые низкие цены на заготовки дисковых пластин. Но вскоре мы столкнулись с проблемой – частота брака была очень высокой. Пришлось искать другого поставщика, что привело к задержке производства и дополнительным затратам. Это был болезненный урок, который мы усвоили.

Сейчас мы стараемся выбирать поставщиков, которые имеют сертификаты соответствия стандартам качества (например, ISO 9001), имеют современное оборудование и квалифицированный персонал. Также мы проводим предварительный аудит производственных мощностей поставщика, чтобы убедиться в их надежности и способности выполнять заказы в срок.

Контроль качества и гарантии

После получения дисковых пластин, мы проводим тщательный входной контроль. В первую очередь, мы проверяем соответствие размеров чертежам, а также отсутствие видимых дефектов. Затем мы проводим контроль шероховатости поверхности и других параметров, которые могут повлиять на работоспособность изделия.

Важно иметь четкую систему гарантийного обслуживания. Если в готовом изделии обнаруживаются дефекты, поставщик должен взять на себя ответственность за их устранение. В противном случае, это может привести к значительным убыткам.

В нашем случае, мы часто используем метод статистического контроля качества, который позволяет выявлять дефекты на ранних стадиях производства. Это позволяет нам предотвратить попадание брака в серийное производство и повысить надежность наших изделий. ООО Хэбэй Лянтай по производству механического оборудования применяет широкий спектр методов контроля качества, включая ультразвуковой контроль и рентгенографию, что позволяет обнаруживать скрытые дефекты.

Заключение

Выбор производителя дисковых пластин – это ответственный процесс, который требует внимательного подхода и учета множества факторов. Не стоит экономить на качестве, иначе это может привести к серьезным проблемам в будущем. Тщательное планирование, контроль качества и выбор надежного поставщика – залог успешного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественная клапанная червячная коробка основная страна покупателя

- Многоступенчатая червячная коробка экспортного типа lts1190-pr35-f40/f48 производители

- Ba-00 основная страна покупателя

- Высококачественная червячная коробка серии lts

- Ооо хэбэй лянтай по производству механического оборудования

- Экономичная клапанная червячная коробка

- Одноступенчатая червячная коробка с нижним расположением ltxz8-f20/f25

- Устройство, подходящее для дисковых клапанов производители

- Точность серии червячной коробкой производители

- Надежный редуктор основная страна покупателя