Задвижка с электроприводом производитель

Электроприводные задвижки – тема, с которой сталкиваюсь регулярно. Часто заказчики считают, что это просто установка моторчика на обычную задвижку. Но реальность оказывается гораздо сложнее. Выбор правильного привода, его интеграция в систему управления, и, конечно, надежность – вот что действительно важно. Давайте разберемся, о чем стоит думать, если вы занимаетесь производством или закупкой подобных устройств.

Разновидности электроприводов для задвижек: выбор подходящего

Первый вопрос, который встает при проектировании – какой тип привода выбрать? Тут вариантов несколько: редукторные, прямоточные, серводвигатели. Каждый имеет свои плюсы и минусы, и оптимальный выбор зависит от множества факторов. Например, в условиях, где нужна высокая точность позиционирования, лучше рассмотреть серводвигатель. Но если важна надежность и низкая стоимость, то редукторный привод будет более предпочтительным.

Я помню один случай, когда мы работали над проектом для нефтеперерабатывающего завода. Заказчик хотел автоматизировать несколько крупных задвижек в трубопроводе. Первоначально он склонялся к серводвигателям, но мы убедили его, что в условиях потенциальной вибрации и перепадов температур редукторные приводы с электромагнитной муфтой будут более надежными. В итоге, после года эксплуатации, серводвигатели на соседнем участке постоянно ломались, а наша установка работала безупречно. Это урок, который я усвоил на всю жизнь – не всегда самый дорогой и современный вариант – лучший.

Нужно учитывать не только тип привода, но и его характеристики: мощность, крутящий момент, скорость, степень защиты. Важно, чтобы привод соответствовал требованиям конкретной задвижки и условий эксплуатации. Например, для задвижек, работающих в агрессивной среде, необходим привод с повышенной степенью защиты от пыли и влаги.

Интеграция с системами автоматизации: сложная задача

Многие производители задвижек сосредотачиваются на разработке самих устройств, но интеграция электропривода в существующую систему автоматизации – задача нетривиальная. Важно, чтобы привод был совместим с используемым протоколом связи (Modbus, Profibus и т.д.) и мог получать команды управления от контроллера. Неправильная интеграция может привести к сбоям в работе системы и даже к аварийным ситуациям.

Мы однажды столкнулись с проблемой несовместимости электропривода с контроллером заказчика. Оказалось, что контроллер не поддерживал протокол связи, используемый нашим приводом. Пришлось разрабатывать специальный интерфейс, что потребовало дополнительных затрат времени и ресурсов. Это подчеркивает важность предварительного изучения совместимости всех компонентов системы.

Не стоит забывать и о вопросах безопасности. Система управления должна обеспечивать защиту от несанкционированного доступа и предотвращать повреждение оборудования в случае аварийных ситуаций.

Проблемы с пультом управления и мониторингом

Пульт управления – это не просто набор кнопок. Это важный инструмент для оператора, который позволяет контролировать состояние задвижки, настраивать параметры работы и диагностировать неисправности. Хороший пульт управления должен иметь интуитивно понятный интерфейс и отображать всю необходимую информацию в режиме реального времени. Мониторинг состояния привода тоже критичен – информация о потребляемой мощности, температуре, вибрации может помочь выявить потенциальные проблемы на ранней стадии.

Мы разрабатывали систему мониторинга для одного из наших заказчиков. В ней собирались данные с различных датчиков привода и передавались на центральный сервер, где анализировались и отображались в виде графиков и диаграмм. Это позволило операторам оперативно реагировать на любые отклонения от нормы и предотвращать аварийные ситуации.

Надежность и долговечность: ключевые факторы

Надежность и долговечность электропривода – это залог бесперебойной работы всего механизма. Важно использовать качественные компоненты и проводить регулярное техническое обслуживание. Привод должен быть устойчив к воздействию окружающей среды (пыль, влага, перепады температур) и механическим нагрузкам.

Я часто встречал случаи, когда производители экономят на качестве компонентов, что приводит к преждевременному выходу привода из строя. В конечном итоге, это обходится заказчику гораздо дороже – из-за необходимости замены оборудования и простоя производственной линии.

Особое внимание следует уделять системе охлаждения привода. Перегрев – одна из основных причин выхода приводов из строя. Важно правильно подобрать систему охлаждения и обеспечить ее эффективную работу. Также, регулярная смазка подшипников и проверка состояния электрических контактов – это простые, но важные мероприятия по техническому обслуживанию.

Материалы и конструкция: что влияет на срок службы?

Конструкция и материалы, используемые при изготовлении электропривода, напрямую влияют на его срок службы. Например, использование высококачественных редукторных материалов, например, специализированных сплавов, повышает износостойкость и увеличивает срок службы. Также, важным фактором является защита от коррозии – использование специальных покрытий и материалов.

В нашей компании мы уделяем особое внимание выбору материалов. Мы сотрудничаем с проверенными поставщиками и используем только сертифицированные компоненты. Это позволяет нам гарантировать надежность и долговечность наших приводов.

Конструкция должна обеспечивать хорошую защиту от внешних воздействий и предотвращать попадание пыли и влаги внутрь. Важно также обеспечить достаточную вентиляцию для отвода тепла.

Опыт и ошибки: что можно узнать?

За годы работы мы накопили большой опыт в области разработки и производства электроприводов для задвижек. И, конечно, было много ошибок. Например, однажды мы разработали привод, который оказался слишком шумным. Пришлось пересмотреть конструкцию и использовать другие материалы. Это был ценный урок – важно учитывать все факторы при проектировании и тестировании оборудования.

Еще одна распространенная ошибка – недооценка сложности интеграции с существующей системой управления. Необходимо тщательно изучить требования заказчика и обеспечить полную совместимость всех компонентов системы. Это требует времени и усилий, но позволяет избежать многих проблем в будущем.

Помните, выбор и правильная эксплуатация электропривода – это инвестиция в стабильность и эффективность вашего производства. Не стоит экономить на качестве и обращаться к надежным производителям. Электроприводы для задвижек должны соответствовать задачам, производитель должен иметь опыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

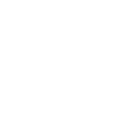

Дисковая пластина-X6A7646

Дисковая пластина-X6A7646 -

Дисковая пластина-X6A7644

Дисковая пластина-X6A7644 -

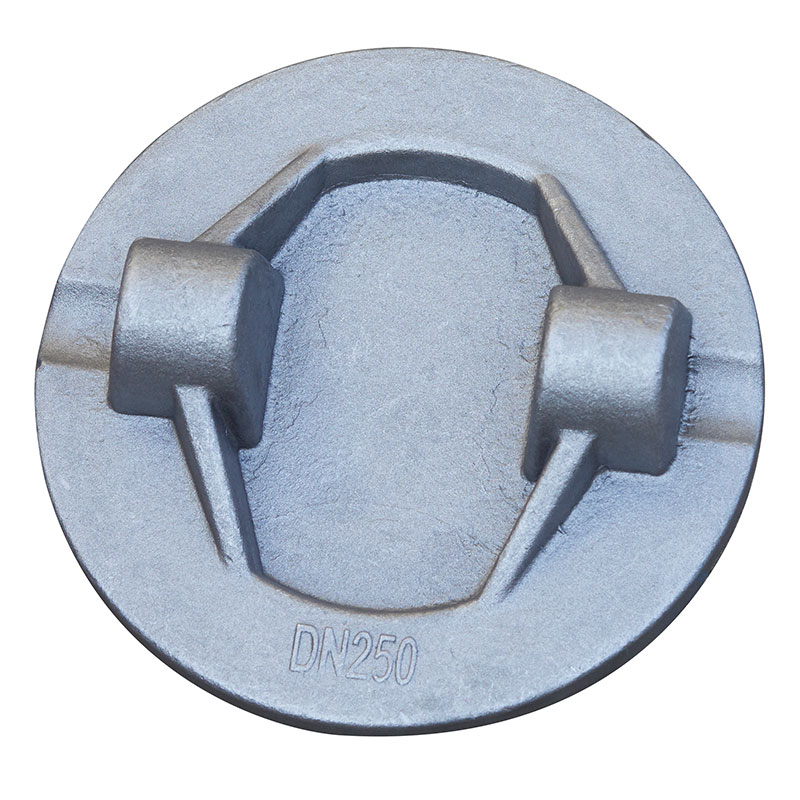

Пневматическая коробка передач раздельного типа

Пневматическая коробка передач раздельного типа -

Нижний электрический

Нижний электрический -

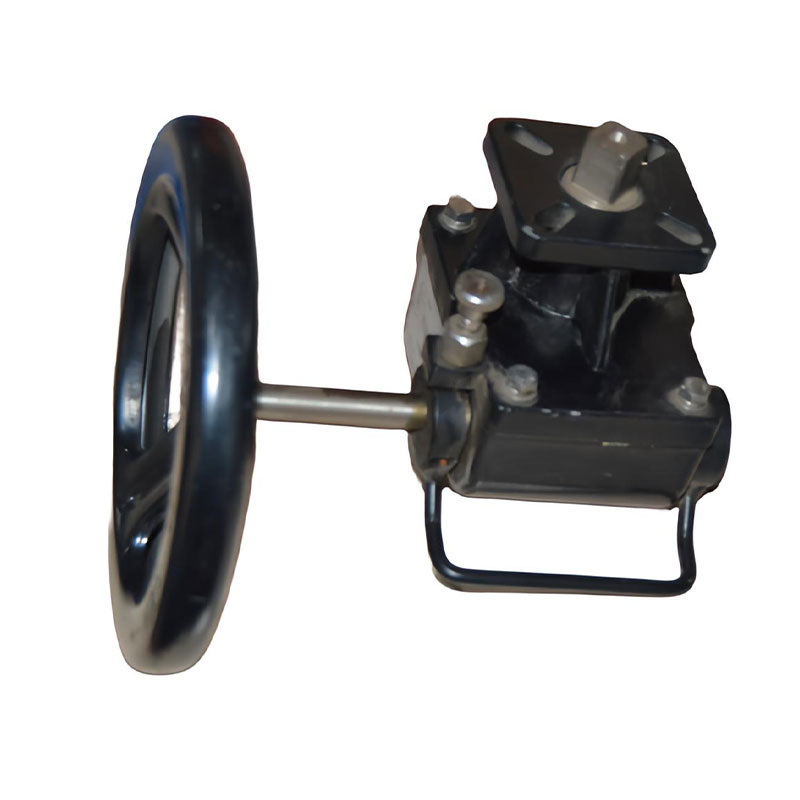

Преобразователь прямого угла

Преобразователь прямого угла -

Нижний двухступенчатый

Нижний двухступенчатый -

Штемпелюющий кронштейн

Штемпелюющий кронштейн -

Ручная коническая зубчатая передача

Ручная коническая зубчатая передача -

Нижний одноуровневый

Нижний одноуровневый -

Круглый одноступенчатый тип

Круглый одноступенчатый тип -

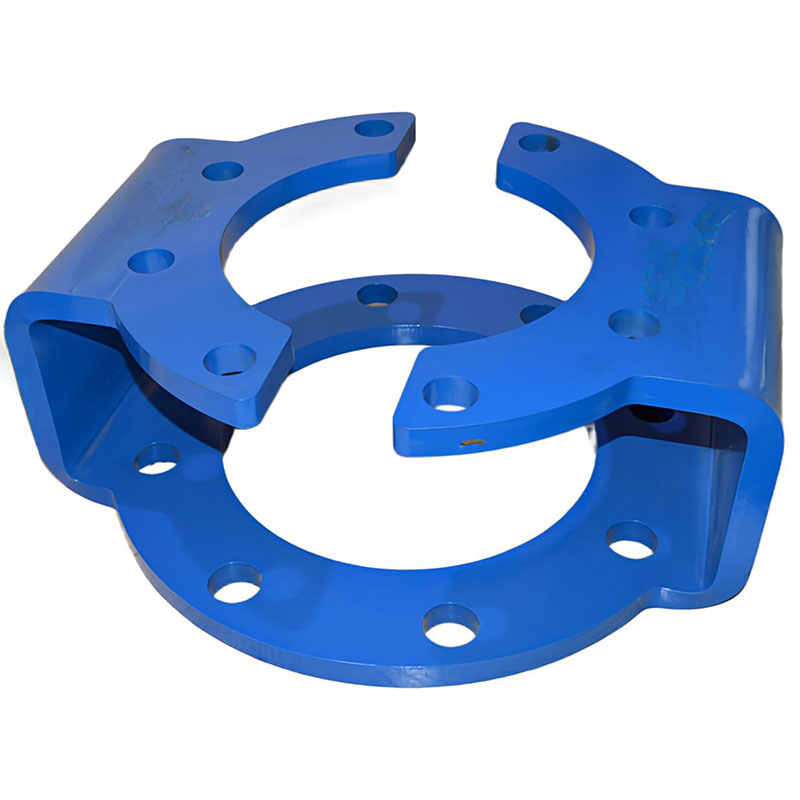

Полукруглый электрический тип

Полукруглый электрический тип -

Одноступенчатый LTS

Одноступенчатый LTS

Связанный поиск

Связанный поиск- Шестерня червячной пары поставщик

- Прочная клапанная червячная коробка производители

- Многоступенчатая червячная коробка экспортного типа lts1180-pr35-f35/f40/f48 производитель

- Электрическая червячная коробка с нижним расположением ltxzd9-f25/f30 производитель

- Многоступенчатая червячная коробка экспортного типа lts1080-br21-f30/f35/f40 производители

- Электрический трехходовой клапан

- Ручной актуатор производители

- Постройте предприятие с вековой историей поставщик

- Многоступенчатая червячная коробка экспортного типа lts980-br16-f30/f35/f40

- Qdx3-7 производитель