Зубчатая передача коробка

Если вы когда-либо слышали, как кто-то с уверенностью говорит: 'Просто берем стандартный зубчатая передача коробка и все заработает', то вы, вероятно, столкнулись с одним из самых распространенных заблуждений в нашей сфере. На практике, проектирование и изготовление приводов для клапанов – это гораздо более сложная задача, требующая глубокого понимания множества факторов. Я вот много лет занимаюсь этим, и могу сказать, что универсальных решений здесь практически нет. Каждый проект уникален, и успех зависит от учета множества нюансов – от рабочей среды до требуемой точности и долговечности. Сегодня хочу поделиться некоторыми наблюдениями, основанными на личном опыте.

Основные аспекты выбора и конструкции

Прежде всего, нужно четко понимать, какие требования предъявляются к зубчатая передача коробка. Это не просто передача мощности. Например, работа в агрессивной среде (пыль, влага, химические вещества) диктует выбор материалов и необходимость применения специальных уплотнений. Или, наоборот, если требуется высокая точность позиционирования клапана, то необходимо учитывать передаточное число, тип зубчатого соединения и наличие дополнительных механизмов обратной связи. Иногда, на первый взгляд, кажется, что можно обойтись простым редуктором, но в итоге это может привести к серьезным проблемам с надежностью и долговечностью всей системы.

Особенно важно правильно рассчитать нагрузку на зубья. Недостаточная прочность может привести к быстрому износу и поломке. Перегрузки же, в свою очередь, могут вызвать деформацию корпуса редуктора или повреждение других элементов механизма. В нашем случае, мы часто сталкиваемся с ситуацией, когда заказчик выбирает редуктор, исходя только из его цены, а не из его технических характеристик. В итоге, через какое-то время приходится возвращаться и переделывать, что обходится гораздо дороже.

Типы зубчатых передач и их применение

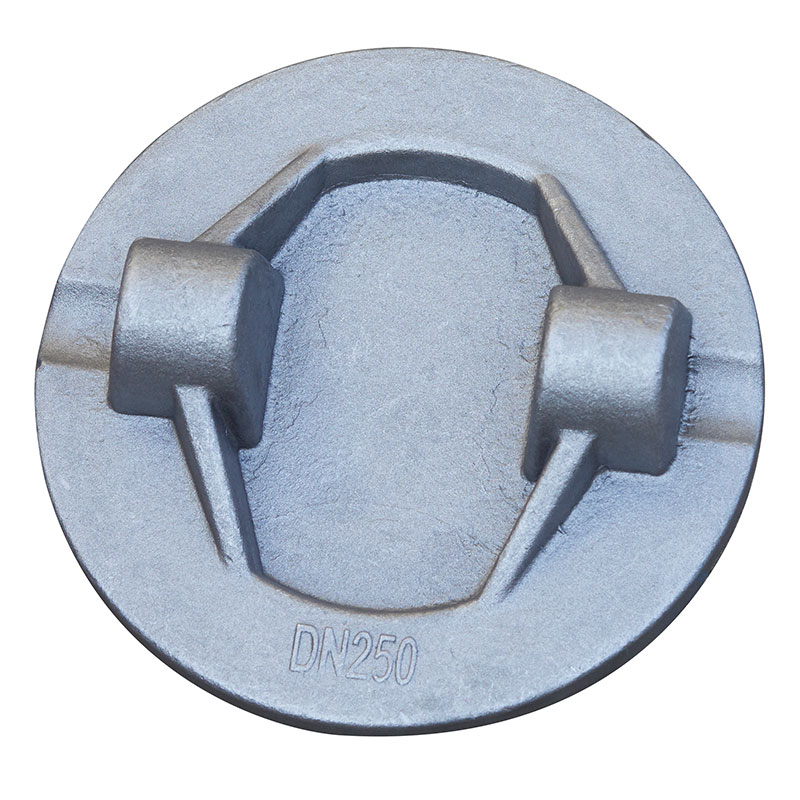

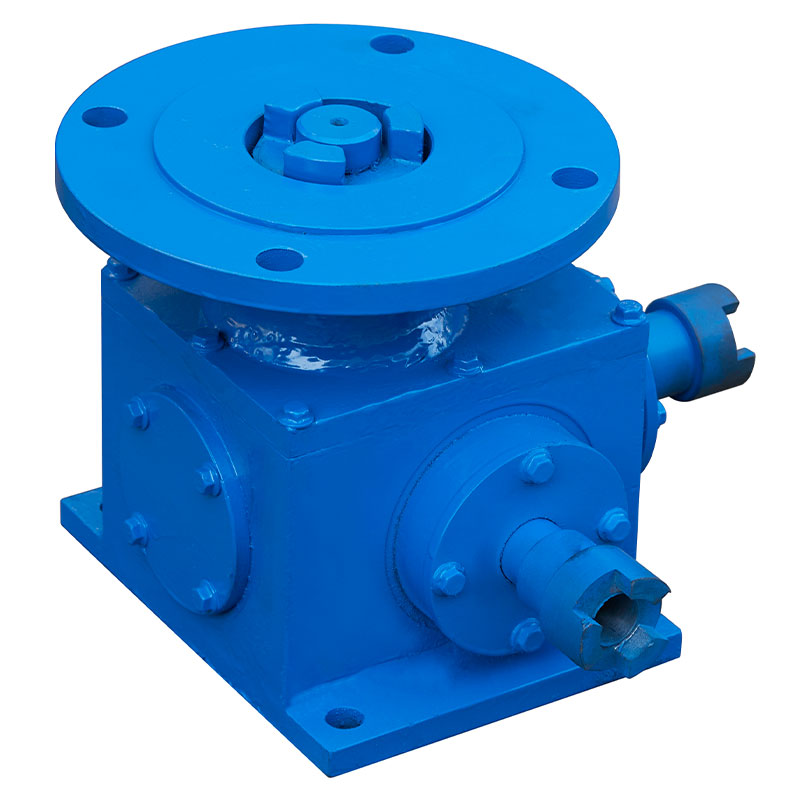

Выбор типа зубчатой передачи – это еще один ключевой момент. Цилиндрические, конические, червячные… Каждый из них имеет свои преимущества и недостатки. Например, червячные передачи отличаются высокой степенью жесткости и позволяют получать большие передаточные числа. Они идеально подходят для ситуаций, когда требуется плавное и точное перемещение клапана. Но, с другой стороны, они менее эффективны, чем, например, цилиндрические передачи, и требуют дополнительного смазывания.

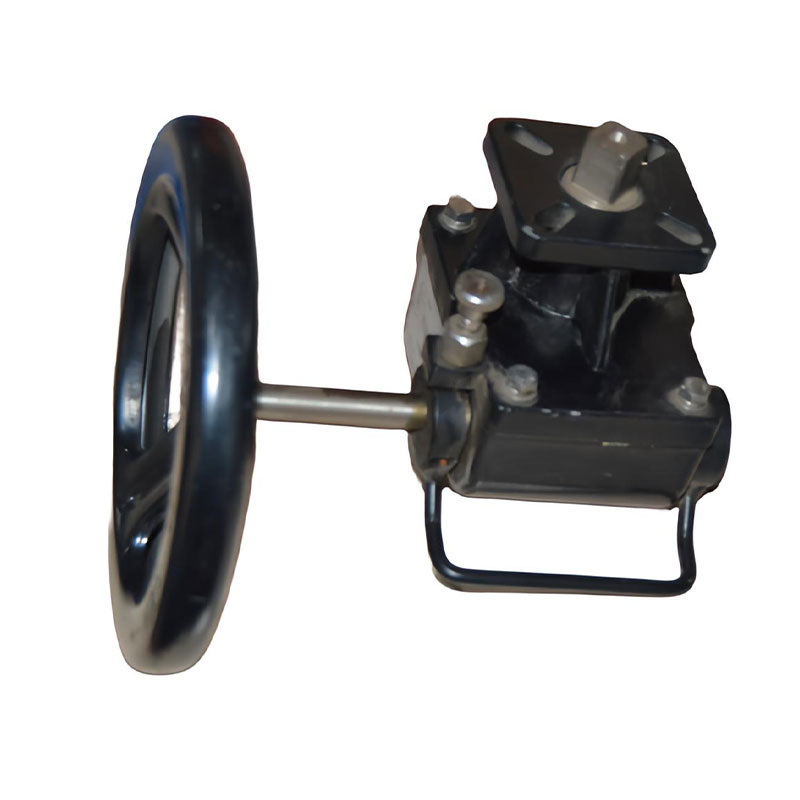

В нашей компании ООО Хэбэй Лянтай по производству механического оборудования мы часто используем червячные редукторы с планетарными передачами. Это обеспечивает высокую компактность и эффективность. Мы также разрабатываем индивидуальные решения, учитывая особенности конкретного применения. Например, для мощных клапанных механизмов используем редукторы с повышенной нагрузочной способностью и системой смазки с подогревом. Иногда, конечно, сложно найти идеальный вариант 'с полки', и приходится что-то дорабатывать или проектировать с нуля.

Изготовление и контроль качества

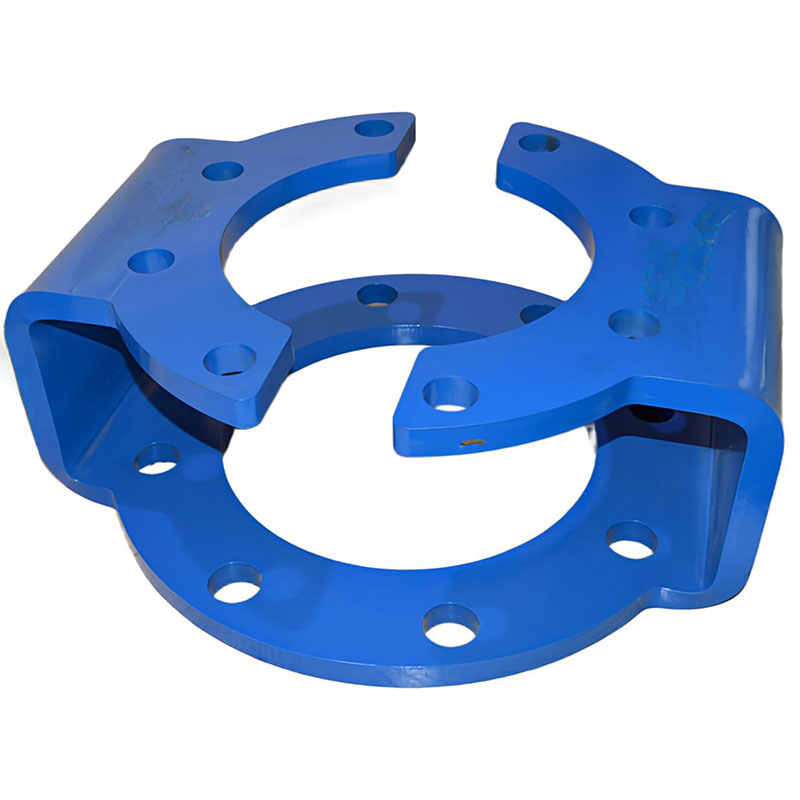

После выбора конструкции начинается процесс изготовления. Мы используем современное оборудование, включая фрезерные, токарные и шлифовальные станки. При этом особое внимание уделяем точности обработки деталей и качеству сборки. Не допускается даже малейшая деформация зубьев или перекос валов. Иначе, редуктор может работать с повышенным шумом и вибрацией, что негативно скажется на надежности клапанного механизма.

Контроль качества – это неотъемлемая часть производственного процесса. Мы используем различные методы контроля, включая визуальный осмотр, измерение геометрических параметров и испытания на износостойкость. Часто используют координатно-измерительные машины (КИМ) для проверки точности деталей. Также, мы проводим испытания редукторов на соответствие требованиям заказчика, например, на устойчивость к вибрации, перегрузкам и температурным воздействиям. У нас в лаборатории есть всё необходимое оборудование для проведения этих испытаний.

Проблемы с материалами и технологией обработки

Иногда возникают проблемы с выбором материала. Например, при работе с агрессивными средами необходимо использовать специальные сплавы, устойчивые к коррозии. Иногда даже приходится рассматривать варианты с покрытием, например, с хромированием или никелированием. Выбор материала – это компромисс между стоимостью, прочностью и долговечностью. Иногда, более дорогой материал может оказаться более экономичным в долгосрочной перспективе, так как он прослужит дольше и не потребует частой замены.

Технология обработки также играет важную роль. Мы применяем различные методы обработки, включая токарную, фрезерную, шлифовальную и термообработку. Правильный выбор технологии позволяет добиться высокой точности и качества поверхности деталей. Например, термообработка позволяет повысить твердость и износостойкость зубьев. А шлифование обеспечивает высокую точность геометрических параметров.

Реальные примеры и уроки

Недавно мы работали над проектом для компании, производящей промышленные насосы. Клапаны должны были обеспечивать бесперебойную работу насосов в тяжелых условиях. Заказчик изначально хотел выбрать самый дешевый редуктор, но мы убедили его, что это может привести к серьезным проблемам. Мы разработали индивидуальную конструкцию редуктора с повышенной нагрузочной способностью и системой смазки с подогревом. После установки редуктора, насосы начали работать гораздо более стабильно и надежно. Это был хороший урок – иногда, стоит немного переплатить, чтобы избежать больших проблем в будущем.

В другой раз, мы допустили ошибку при выборе материала для корпуса редуктора. Мы использовали не тот сплав, который был предназначен для работы в агрессивной среде. В результате, корпус быстро начал корродировать, что привело к поломке редуктора. Мы переделывали редуктор, используя другой материал. Этот случай научил нас тщательно проверять все параметры перед началом производства.

Будущее зубчатая передача коробка для клапанных систем

Сейчас активно развивается направление миниатюризации и повышения эффективности приводов для клапанных систем. Появляются новые типы редукторов с использованием современных материалов и технологий. Например, мы сейчас изучаем возможности применения композитных материалов для изготовления корпуса редукторов. Это позволит снизить вес редуктора и повысить его устойчивость к вибрации. Кроме того, мы работаем над созданием редукторов с системой интеллектуального управления, которая позволит оптимизировать работу клапана и повысить энергоэффективность.

В целом, направление разработки приводов для клапанных систем развивается очень динамично. И чтобы оставаться конкурентоспособными, необходимо постоянно следить за новыми технологиями и внедрять их в производство. Важно помнить, что хороший привод – это не просто механическая передача, а сложная система, требующая учета множества факторов. И в этой сложной системе, **зубчатая передача коробка** играет ключевую роль, но далеко не единственную.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Обычная одноступенчатая головка червячной передачи qdx3-(0-10) поставщик

- Предохранительный клапан электрический поставщик

- Многоступенчатая червячная коробка экспортного типа lts1480-pr67-f60 производитель

- Задвижка с электроприводом

- Редуктор плавной работы поставщик

- Ba-3 основная страна покупателя

- Масло в редуктор производители

- Выходной момента силы производители

- Qdx3-s12 поставщик

- Диаметры задвижек производитель