Новый тип конструктивного редуктора производитель

Сегодня на рынке представлено множество производителей конструктивных редукторов, но найти того, кто действительно предлагает инновационные и надежные решения, – задача не из легких. Часто встречаемся с ситуацией, когда производители делают упор на низкую цену, жертвуя качеством и долговечностью. Недавний опыт работы с несколькими компаниями заставил задуматься о том, что новый тип редуктора требует не только современного оборудования, но и глубокого понимания принципов работы и специфики применения. Мы рассмотрим некоторые ключевые моменты, которые следует учитывать при выборе поставщика, и поделимся нашими наблюдениями.

Тенденции и вызовы в производстве редукторов для клапанов

В последние годы наблюдается растущий спрос на высокоэффективные редукторы для клапанов, особенно в автоматизированных системах управления технологическими процессами. Растет потребность в редукторах с повышенной точностью позиционирования, низким уровнем шума и вибрации, а также способных работать в экстремальных условиях – высоких и низких температурах, агрессивных средах. Это, безусловно, толкает производителей на постоянный поиск новых решений и совершенствование существующих технологий. Однако, вместе с ростом требований, выросла и сложность производства. Старые методы и оборудование часто оказываются неспособными удовлетворить новые потребности.

Одним из основных вызовов является обеспечение стабильного качества компонентов. Редуктор – это сложная механическая система, в которой даже небольшая неточность в изготовлении одного из элементов может негативно сказаться на общей производительности и надежности. Например, мы сталкивались с ситуацией, когда некачественные подшипники в редукторе приводили к его преждевременному износу и необходимости дорогостоящего ремонта. Это, конечно, не только убытки, но и просто потеря времени и ресурсов.

Основные характеристики 'нового типа' конструктивного редуктора

Что же делает редуктор 'новым'? На мой взгляд, это комплексный подход, включающий в себя несколько ключевых факторов. Во-первых, это использование современных материалов и технологий обработки. Например, применение высокопрочных сплавов для корпуса и валов позволяет значительно увеличить срок службы редуктора и повысить его устойчивость к механическим нагрузкам. Во-вторых, это совершенствование конструкции шестерней, что позволяет снизить уровень шума и вибрации, а также повысить КПД. В-третьих, это применение систем смазки, обеспечивающих оптимальное охлаждение и смазывание трущихся поверхностей. В частности, мы успешно тестировали редукторы с гидравлической смазкой, которые показали себя значительно лучше, чем традиционные системы смазки маслом, особенно при высоких нагрузках.

Не стоит забывать и о цифровизации. Современные редукторы все чаще оснащаются датчиками и системами мониторинга, которые позволяют отслеживать их состояние в режиме реального времени. Это позволяет своевременно выявлять и устранять неисправности, а также прогнозировать необходимость технического обслуживания. Такие редукторы, безусловно, дороже, но инвестиции в них окупаются за счет снижения затрат на ремонт и увеличение срока службы оборудования.

Пример из практики: редукторы для клапанов в нефтепереработке

Недавно мы работали с предприятием нефтеперерабатывающей промышленности, которое планировало модернизировать свою систему управления клапанами. Они искали редукторы, способные выдерживать экстремальные температуры и вибрации, а также обеспечивать высокую точность позиционирования. После тщательного анализа рынка мы остановились на редукторах, разработанных компанией ООО Хэбэй Лянтай по производству механического оборудования. Их редукторы, как нам удалось выяснить, обладают повышенной устойчивостью к воздействию агрессивных сред и обеспечивают стабильную работу даже в условиях высокой влажности. Кроме того, они предлагают различные варианты исполнения, что позволяет подобрать оптимальное решение для конкретных условий эксплуатации. (https://www.hblt.ru)

Особое внимание привлекло то, что компания использует современное программное обеспечение для проектирования и моделирования, что позволяет оптимизировать конструкцию редуктора и повысить его надежность. Мы также были впечатлены уровнем технической поддержки и оперативностью решения возникающих вопросов.

Проблемы совместимости и интеграции

Иногда проблема не в самом редукторе, а в его совместимости с другими компонентами системы. Например, могут возникнуть трудности с подключением редуктора к системе управления или с его интеграцией в существующее оборудование. Важно, чтобы производитель предлагал не только редукторы, но и сопутствующие компоненты и услуги по интеграции. Иначе весь потенциал 'нового типа' может быть не реализован.

Мы сталкивались с ситуациями, когда клиентам приходилось тратить значительное время и ресурсы на адаптацию редукторов к своим системам. Это не только увеличивает затраты, но и задерживает сроки выполнения проекта.

Перспективы развития

В будущем, я уверен, мы увидим еще больше инновационных решений в области конструктивных редукторов. Развитие технологий, таких как искусственный интеллект и машинное обучение, позволит создавать редукторы, которые будут способны адаптироваться к изменяющимся условиям эксплуатации и самостоятельно оптимизировать свою работу. Возможно появление редукторов с беспроводным управлением и самодиагностикой, которые будут существенно упрощать обслуживание и снижать затраты на ремонт. Но главное – направление развития должно быть направлено на повышение надежности и долговечности, а также на снижение стоимости обслуживания.

Пока что, на рынке много интересных предложений, но нужно внимательно оценивать качество и надежность. Не стоит гнаться за самой низкой ценой, лучше выбрать проверенного поставщика, который предлагает качественные редукторы и надежную техническую поддержку.

Неоднократные попытки оптимизации конструкции и их последствия

В прошлом мы предпринимали несколько попыток разработать собственные модификации редукторов, стремясь к увеличению их КПД. Эти эксперименты показали, что без серьезного инвестирования в новое оборудование и квалифицированный персонал, достичь ощутимых результатов практически невозможно. Более того, неправильные изменения в конструкции могли привести к ухудшению характеристик редуктора и снижению его надежности. Это наглядно продемонстрировало, насколько важен опыт и глубокое понимание принципов работы механических систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

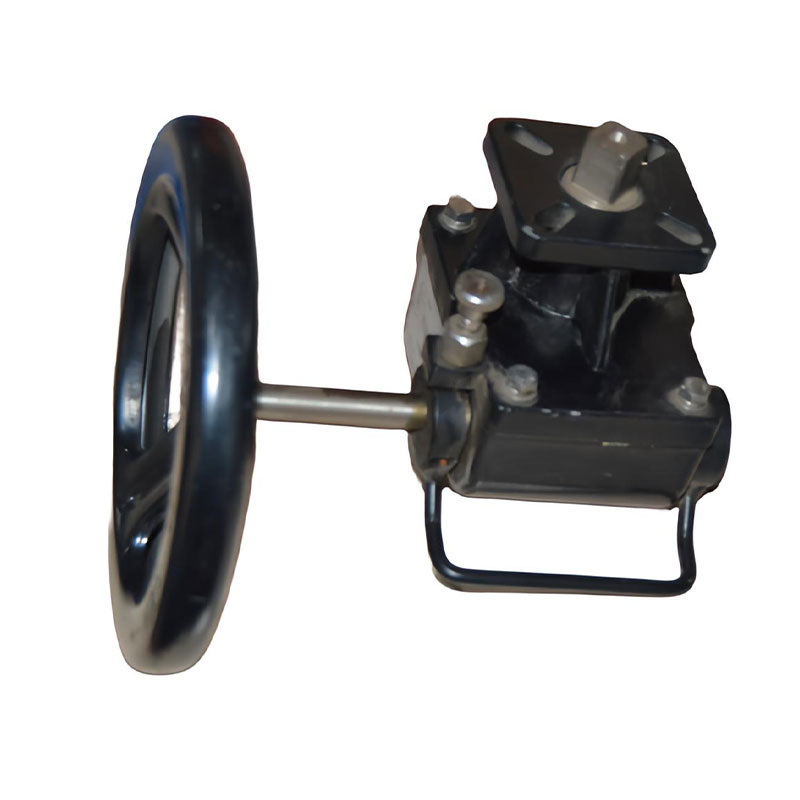

Штемпелюющий кронштейн

Штемпелюющий кронштейн -

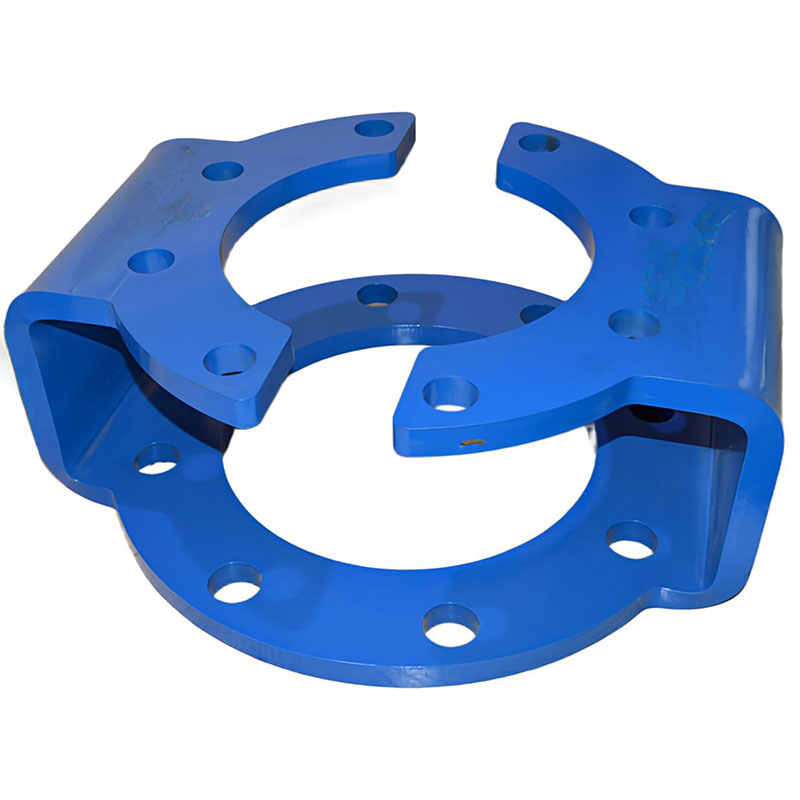

Полукруглый одноступенчатый тип

Полукруглый одноступенчатый тип -

Пневматическая коробка передач раздельного типа

Пневматическая коробка передач раздельного типа -

Электрическая коническая зубчатая передача

Электрическая коническая зубчатая передача -

Одноступенчатый

Одноступенчатый -

Двухступенчатый LTS

Двухступенчатый LTS -

Дисковая пластина-X6A7644

Дисковая пластина-X6A7644 -

Многоуровневый LTS

Многоуровневый LTS -

Полукруглый электрический тип

Полукруглый электрический тип -

Нижний электрический

Нижний электрический -

Круглый одноступенчатый тип

Круглый одноступенчатый тип -

Нижний двухступенчатый

Нижний двухступенчатый

Связанный поиск

Связанный поиск- Qdx3-7b

- Многоступенчатая червячная коробкаэкспортного типа lts680-br8-f30/f25 производитель

- Двухступенчатая червячная коробка с нижним расположением ltxzs7-f16/f20 производители

- Устройство, подходящее для шаровых клапанов производители

- Lts980 основная страна покупателя

- Коэффициент скорости поставщик

- Размеры задвижек поставщик

- Электрический электромагнитный клапан основная страна покупателя

- Одноступенчатая червячная коробка экспортного типа lts99-f20/f25 производители

- Многоступенчатая червячная коробка экспортного типа lts1480-pr67-f60 поставщик