Размер соединения производитель

Вопрос размера соединения производитель кажется простым, но на практике он взрывоопасен. Часто клиенты приходят с четким пониманием нужной детали, а мы, как производители, сталкиваемся с тонкостями производства и ограничениями материалов, которые влияют на конечный размер. Недостаточная коммуникация на этапе проектирования – самая распространенная причина проблем. Думаешь, это просто выбор размера? Это не так.

Влияние материала на размер соединения

Первое, что приходит в голову – материал. Металлы разного типа имеют разные характеристики теплового расширения. Например, работать с алюминием и сталью в одной конструкции – это игра с потенциальными деформациями, особенно при перепадах температур. Нужно учитывать не только усадку и расширение, но и коррозионную стойкость. Мы, например, неоднократно сталкивались с ситуациями, когда стандартный размер соединения, рассчитанный для чугуна, приводил к трещинам в конструкции из нержавеющей стали. Простое пересчитывание размеров – недостаточно, нужен комплексный анализ.

И не только про расширение. Возьмите, к примеру, процессы термообработки. Закалка и отпуск изменяют твердость и структуру металла, что, как следствие, влияет на точность размеров. Иногда даже незначительные изменения в структуре приводят к заметным отклонениям. Конечно, современные технологии позволяют минимизировать эти эффекты, но необходимо учитывать их потенциальное влияние. Это не просто теория – это опыт работы с различными сплавами, знание их поведения в различных условиях.

Помню один случай с поставкой для нефтегазовой отрасли. Клиент заказывал соединение для трубопровода. Спецификация была достаточно подробной, но мы обнаружили, что выбранный сплав имел повышенный коэффициент теплового расширения. После монтажа соединение начало деформироваться под воздействием температурных колебаний. Пришлось перерабатывать деталь, используя другой материал с более подходящими характеристиками. Такие ситуации – это не просто техническая ошибка, это финансовые потери и репутационные риски. Поэтому, прежде чем начинать производство, нужно тщательно анализировать материал и его влияние на конечный размер соединения.

Точность изготовления и допуски

Точность – это, конечно, не только вопрос используемых материалов. Качество обработки, точность станков, квалификация персонала – все это играет огромную роль. Часто клиенты требуют высокой точности, например, с допуском IT 0, при этом не указывают, какой уровень точности на самом деле необходим. Игнорирование этого факта приводит к тому, что мы тратим время и ресурсы на изготовление деталей, которые в конечном итоге не соответствуют требованиям клиента. Это особенно важно при производстве сложных соединений с множеством элементов.

В наших условиях, в ООО Хэбэй Лянтай по производству механического оборудования, мы используем современное оборудование с ЧПУ для обеспечения высокой точности. Но даже при наличии дорогостоящего оборудования, необходимо тщательно контролировать процесс обработки, проводить регулярную калибровку станков и обучать персонал. Нельзя забывать и про контроль качества – каждый этап производства должен проходить проверку на соответствие требованиям спецификации.

Например, когда мы производим компоненты для оборудования, предназначенного для работы в агрессивных средах, нам приходится использовать специальные методы контроля, такие как ультразвуковой контроль и рентгеновский контроль. Это позволяет выявлять дефекты, которые не видны невооруженным глазом, и предотвращать возможные поломки оборудования. Поэтому, размер соединения — это не просто число, это результат сложного процесса, требующего внимания к деталям и профессионализма.

Проблемы с геометриями сложных соединений

Сложности возникают и при изготовлении соединений сложной геометрии – например, угловых или изогнутых. Простой расчет размеров на чертеже не всегда позволяет учесть все особенности изготовления. Мы часто сталкиваемся с тем, что детали, изготовленные по чертежу, не могут быть собраны из-за проблем с посадкой. Это требует внесения изменений в конструкцию или переработки деталей, что увеличивает время и стоимость производства.

Например, когда мы разрабатывали соединение для насоса, нам пришлось учитывать не только размеры деталей, но и допустимые отклонения в геометрии. Мы использовали метод конечных элементов (FEM) для моделирования процесса сборки и выявления возможных проблем. Это позволило нам оптимизировать конструкцию и избежать ошибок при изготовлении. Понимаете, на этом этапе нужно быть не просто производителем, а еще и инженером-конструктором.

Иногда требуется использование специальных приспособлений для сборки, особенно если соединение имеет сложную геометрию. Например, для соединения больших деталей может потребоваться использование гидравлических прессов. Использование этих приспособлений увеличивает стоимость производства, но позволяет обеспечить точность сборки и избежать деформаций. А иногда просто нужно правильно расположить деталь в оснастке для обработки.

Оптимизация производства размеров соединения

В конечном итоге, одной из главных задач является оптимизация производственного процесса. Это включает в себя выбор оптимального способа обработки, снижение отходов материала и автоматизацию рутинных операций. Мы постоянно работаем над улучшением наших процессов, чтобы снизить стоимость производства и повысить качество продукции.

Например, мы внедрили систему автоматического управления станками с ЧПУ, что позволило сократить время обработки деталей и повысить точность изготовления. Мы также используем программное обеспечение для оптимизации раскроя материала, что позволяет снизить отходы и уменьшить стоимость сырья.

Кроме того, мы активно внедряем новые технологии, такие как 3D-печать, для изготовления прототипов и сложных деталей. Это позволяет нам быстрее разрабатывать новые продукты и сокращать время выхода на рынок. И даже в простых соединениях, может оказаться, что 3D-печать - лучшее решение, чем фрезеровка или токарная обработка.

Зарубежный опыт и тенденции

Следим за тенденциями в отрасли, изучаем опыт зарубежных производителей. Многие компании сейчас активно используют цифровые двойники для моделирования производственного процесса и выявления возможных проблем на этапе проектирования. Это позволяет снизить риски и сократить время выхода на рынок.

Также, растет спрос на персонализированные решения. Клиенты хотят получать детали, точно соответствующие их требованиям. Это требует от нас большей гибкости и адаптивности. Мы стараемся удовлетворить потребности каждого клиента, предлагая индивидуальные решения.

Например, сейчас наблюдается тенденция к использованию новых материалов, таких как композитные материалы и керамика. Эти материалы обладают высокой прочностью и легкостью, что позволяет создавать более эффективные и долговечные конструкции. Но для их обработки требуются специальные технологии и оборудование.

Общение – залог успеха при производстве размеров соединения

И, напоследок, хочу сказать – самое главное в производстве размеров соединения – это общение с клиентом. Не стоит экономить время на обсуждении деталей заказа. Нужно четко понимать требования клиента, учитывать все факторы, влияющие на производство, и предлагать оптимальное решение. Только так можно избежать ошибок и обеспечить удовлетворение клиента.

Часто, чтобы избежать недопониманий, мы проводим совместные совещания с инженерами-конструкторами клиента. Это позволяет убедиться, что мы правильно понимаем требования и предложить оптимальную конструкцию. Не стоит недооценивать важность этого этапа.

И еще, не бойтесь задавать вопросы! Лучше потратить немного времени на выяснение всех деталей, чем потом переделывать работу. Помните, что качественное производство размеров соединения – это результат совместной работы производителя и заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

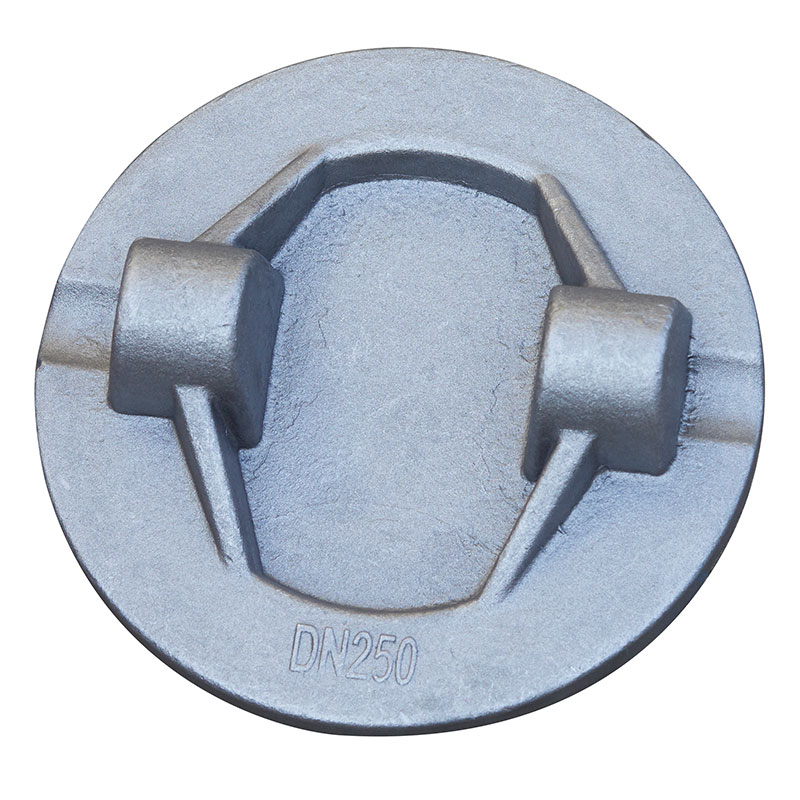

Связанный поиск- Дисковый обратный клапан производитель

- Хорошая герметизированная клапанная червячная коробка производитель

- Высокоэффективный редуктор производители

- Qdx3-7 производители

- Коробка редуктора производитель

- Многоступенчатая червячная коробкаэкспортного типа lts680-br8-f30/f25 производители

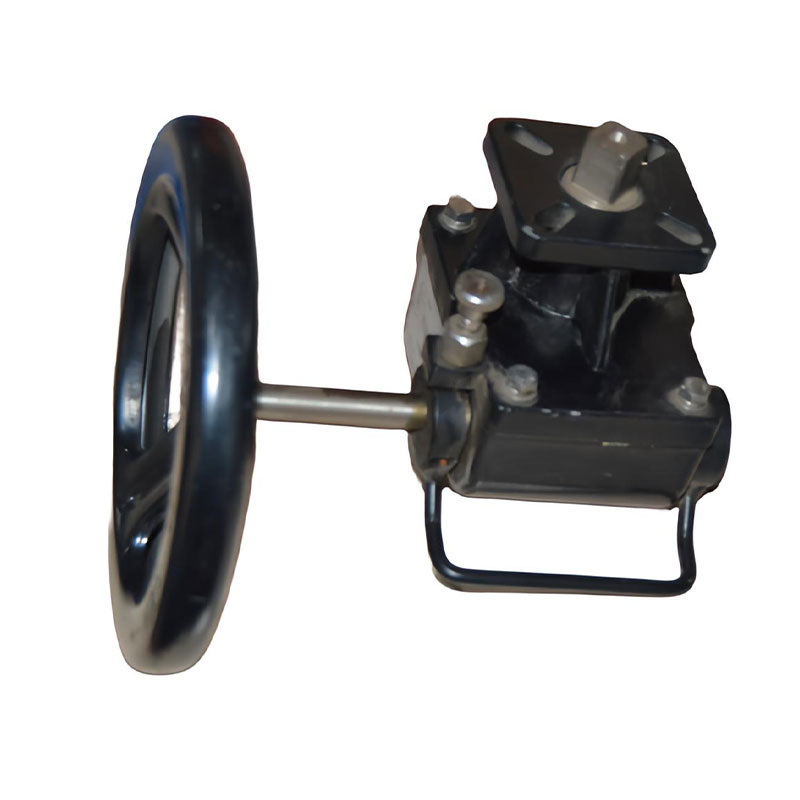

- Маховик производители

- Задвижка с электроприводом производитель

- Двухступенчатая червячная коробка с нижним расположением ltxzs5-f12/f14 производители

- Qdx3-8 основная страна покупателя