Редуктор низкого потребления энергии

Энергоэффективность – это уже не просто модное слово, а критический фактор для многих отраслей. И когда речь заходит о редукторах низкого потребления энергии, то часто сталкиваешься с расхождениями между обещаниями производителей и реальными результатами. Многие считают, что просто выбор “эко-модели” редуктора решит все проблемы, но это не всегда так. В моем опыте, ключевую роль играет не только сам редуктор, но и его интеграция в систему, оптимизация работы и, конечно же, правильный выбор для конкретной задачи. Сегодня я хотел бы поделиться своими наблюдениями и размышлениями на эту тему, опираясь на практический опыт работы.

Что скрывается за понятием 'низкое потребление энергии'?

Вопрос определения 'низкого потребления энергии' – это отдельная история. Часто производители используют разные метрики, что затрудняет сравнение. Например, они могут говорить о КПД (коэффициенте полезного действия) при определенной нагрузке, а не о реальном потреблении электроэнергии в различных режимах работы. Или же сравнивать с устаревшими моделями, которые уже не отвечают современным требованиям. Важно понимать, что снижение потребления энергии – это комплексная задача, которая требует анализа всей системы, а не только замены редуктора.

В нашей практике, мы часто сталкиваемся с ситуациями, когда замена редуктора на более энергоэффективный приводит к ожидаемому снижению потребления, но не настолько, как заявлено. Это может быть связано с неправильно подобранной передачей, износом подшипников, плохим смазыванием или другими факторами. Поэтому, при выборе редуктора низкого потребления энергии, необходимо учитывать все эти аспекты.

Типы редукторов, ориентированных на энергоэффективность

Существует несколько типов редукторов, которые зарекомендовали себя как более энергоэффективные, чем традиционные. Это, прежде всего, планетарные редукторы, редукторы с ременными или цепными передачами, а также редукторы с применением современных материалов и конструкций.

Планетарные редукторы, например, обладают более высокой плотностью мощности и меньшими потерями энергии по сравнению с червячными редукторами. Однако, их стоимость обычно выше. Редукторы с ременной или цепной передачей идеальны для приложений, где требуется высокая гибкость и возможность регулировки передаточного числа. Иногда используют редукторы с гидротрансформатором для более плавного и экономичного управления мощностью.

Практический пример: оптимизация работы в промышленном парке

Недавно мы работали над проектом по модернизации оборудования в одном из предприятий промышленного парка в Хэбэй. Они использовали старые червячные редукторы в своих производственных линиях, которые потребляли значительное количество электроэнергии. После анализа, мы предложили заменить их на планетарные редукторы с высоким КПД.

В процессе внедрения, мы столкнулись с проблемой: необходимость оптимизировать систему смазки редукторов для снижения трения и увеличения срока службы. Было принято решение использовать гидравлическую систему смазки с датчиками температуры и давления, что позволило поддерживать оптимальный уровень смазки и предотвратить перегрев. В итоге, после внедрения новых редукторов и оптимизации системы смазки, мы смогли снизить потребление электроэнергии на 15%, что существенно повлияло на экономическую эффективность предприятия. И конечно же, снизилось количество простоев, связанных с поломками редукторов.

Проблемы и подводные камни

Несмотря на все преимущества, при использовании редукторов низкого потребления энергии, стоит учитывать ряд проблем. Во-первых, это стоимость. Более энергоэффективные редукторы обычно дороже традиционных. Во-вторых, это сложность интеграции. Необходимо учитывать совместимость с существующей системой, а также возможности ее модернизации. И в-третьих, это необходимость квалифицированного обслуживания. Современные редукторы требуют более тщательного обслуживания, чем старые.

Мы неоднократно сталкивались с ситуациями, когда предприятия закупали дорогие редукторы низкого потребления энергии, но затем не обеспечивали их правильное обслуживание, что приводило к снижению их эффективности и, в конечном итоге, к экономическим потерям. Поэтому, перед покупкой редуктора, необходимо оценить не только его стоимость, но и стоимость его обслуживания в течение всего срока службы.

Важность правильно подобранной передаточной характеристики

Подбор оптимальной передаточной характеристики – это критически важный фактор для достижения максимальной энергоэффективности. Слишком большая передача приводит к большим потерям энергии на трение, а слишком маленькая – к перегрузке двигателя. Необходимо учитывать все факторы: нагрузку, скорость вращения, тип двигателя и другие параметры. В нашей компании, мы используем специализированное программное обеспечение для моделирования работы редукторов и подбора оптимальной передаточной характеристики. Это позволяет избежать ошибок и обеспечить максимальную эффективность.

Роль датчиков и систем мониторинга

Для контроля и оптимизации работы редукторов, можно использовать различные датчики и системы мониторинга. Например, датчики температуры, давления, вибрации и крутящего момента позволяют отслеживать состояние редуктора и своевременно выявлять неисправности. Эти данные можно использовать для оптимизации режимов работы редуктора и снижения потребления энергии. Например, можно автоматически регулировать скорость вращения редуктора в зависимости от нагрузки.

Выводы и рекомендации

В заключение, хочу сказать, что редукторы низкого потребления энергии – это важный инструмент для повышения энергоэффективности предприятий. Однако, для достижения максимального эффекта, необходимо учитывать все факторы: стоимость, сложность интеграции, необходимость квалифицированного обслуживания и правильно подобранную передаточную характеристику. Необходимо рассматривать внедрение редукторов низкого потребления энергии не как одноразовую замену оборудования, а как часть комплексной стратегии по снижению энергопотребления. И помните, что просто купить “зеленый” редуктор недостаточно – необходим грамотный подход ко всему процессу.

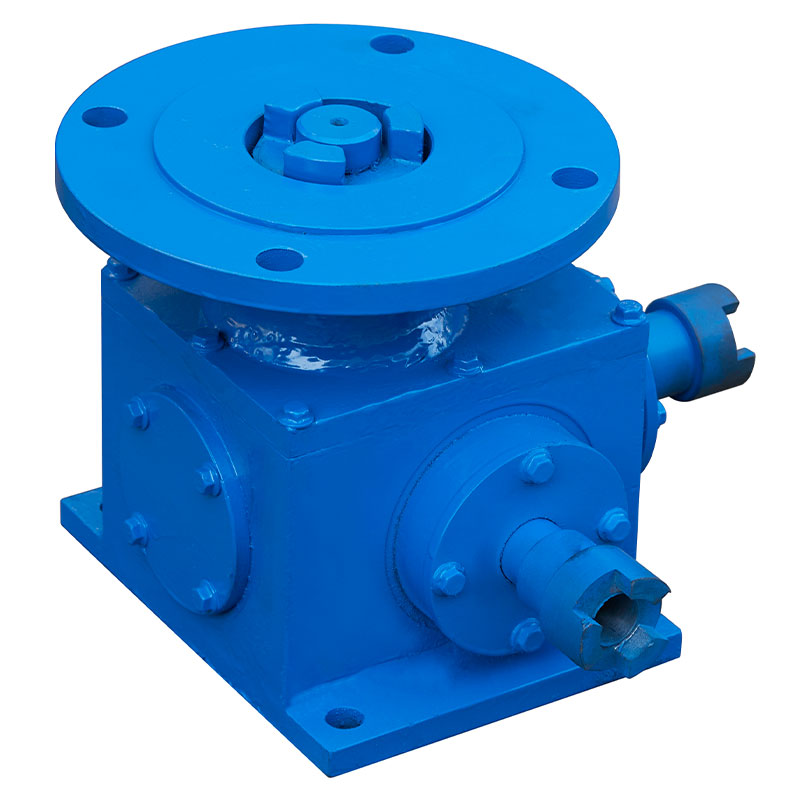

ООО Хэбэй Лянтай по производству механического оборудования (https://www.hblt.ru) активно занимается разработкой и производством редукторов низкого потребления энергии, а также предлагает услуги по модернизации существующих систем. Мы всегда готовы помочь вам выбрать оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Выходной момента силы производители

- Червячная коробка шарового клапана основная страна покупателя

- Электрическая червячная коробка с нижним расположением ltxzd10-f30/f35 производитель

- Червячная коробка шарового клапана производитель

- Одноступенчатая червячная коробка с нижним расположением ltxz6-f14/f16 поставщик

- Электрическая червячная коробка с нижним расположением ltxzd5-f12/f14 поставщик

- Серия одноступенчатых червячных коробок с нижним расположением основная страна покупателя

- Электрическая червячная коробка с нижним расположением ltxzd7-f16/f20 производители

- Qdx3-s12 производители

- Адаптируется к различным редуктору поставщик