Серия одноступенчатых червячных коробок с нижним расположением производители

Одноступенчатые червячные редукторы с нижним расположением – это, на первый взгляд, простое решение для передачи вращательного движения. Но опыт показывает, что за кажущейся простотой скрывается немало нюансов. Часто клиенты обращаются с запросами на стандартные решения, забывая о специфике применения и необходимости индивидуального подхода. В этой статье я хотел бы поделиться своим опытом, полученным в процессе работы с этими редукторами, затронуть типичные ошибки и обсудить некоторые решения, которые позволяют добиться оптимальных результатов.

Основные характеристики и области применения

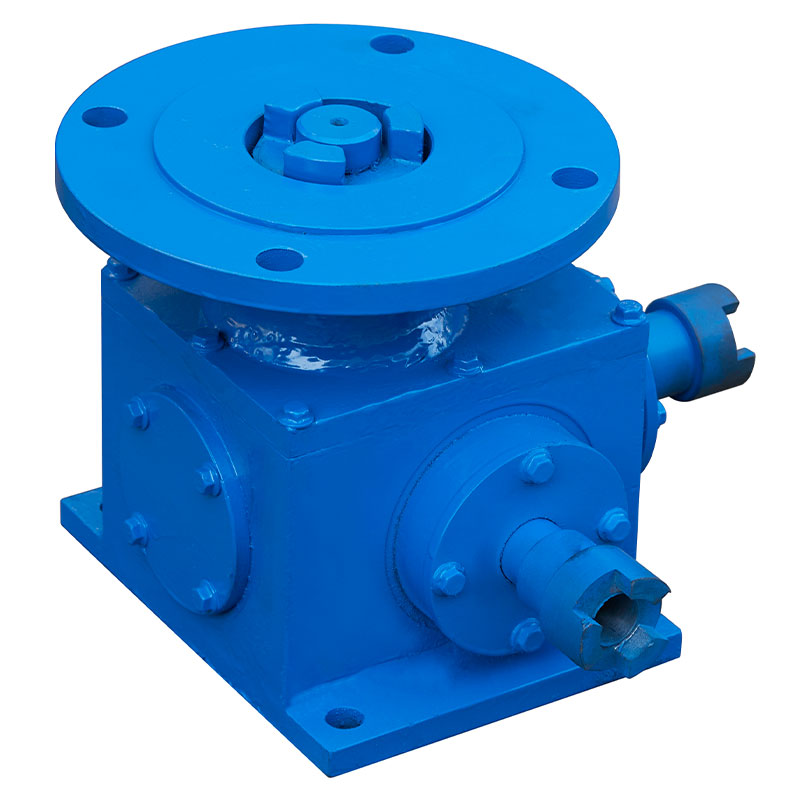

Прежде чем углубляться в детали, стоит напомнить о ключевых особенностях одноступенчатых червячных редукторов с нижним расположением. Их конструкция отличается компактностью, высокой передаточной эффективностью (особенно при небольших передаточных числах) и возможностью работы с большими нагрузками. Нижнее расположение вала позволяет оптимизировать конструкцию и снизить общий габарит редуктора, что особенно важно в условиях ограниченного пространства. В основном, эти редукторы используются в различных промышленных применениях: конвейерных системах, металлообрабатывающем оборудовании, в системах автоматизации, а также в технологическом оборудовании. Например, часто заказывают для позиционирования тяжелых механизмов, требующих точного и плавного движения.

В работе с клиентами регулярно сталкиваюсь с ошибкой – недооценкой важности правильного подбора червячной передачи. Неправильно подобранное передаточное число может привести к перегрузке, преждевременному износу и даже к полному выходу из строя редуктора. Помимо этого, необходимо учитывать тип червяка (параллельный или косой), материал вала и корпуса, а также требования к смазке.

Проблемы, возникающие при производстве

Процесс производства одноступенчатых червячных редукторов с нижним расположением – это комплексная задача, требующая высокой квалификации персонала и использования современного оборудования. Одним из наиболее распространенных проблем является обеспечение точной обработки деталей. В частности, важно обеспечить высокую точность изготовления червяка и шестерни, чтобы избежать люфтов и вибраций в работе редуктора. Часто возникают сложности с соблюдением геометрии резьбы на червяке, что напрямую влияет на передаточное число и эффективность передачи.

Наш опыт показывает, что использование современных технологий обработки, таких как числовое программное управление (ЧПУ), позволяет значительно повысить точность изготовления деталей и сократить время производства. Однако это требует значительных инвестиций в оборудование и обучение персонала. Мы в ООО Хэбэй Лянтай по производству механического оборудования активно внедряем ЧПУ станки для изготовления деталей редукторов, что позволяет нам предлагать клиентам продукцию высочайшего качества.

Трудности с материалами и их влияние

Выбор материала для изготовления деталей редуктора – это еще один важный фактор, который влияет на его долговечность и надежность. В основном, используются стали различных марок: углеродистые, легированные, а также нержавеющие стали. Выбор конкретной марки стали зависит от условий эксплуатации редуктора, таких как нагрузка, температура окружающей среды, наличие агрессивных сред. Например, для работы в агрессивных средах рекомендуется использовать нержавеющие стали, которые устойчивы к коррозии. При изготовлении мы тщательно контролируем химический состав стали, чтобы обеспечить соответствие требованиям стандартов.

Неправильный выбор материала может привести к преждевременному износу деталей, разрушению зубьев шестерни и червяка, а также к снижению общей надежности редуктора. Мы всегда консультируем клиентов по вопросам выбора материала, учитывая особенности их приложения и условия эксплуатации.

Опыт оптимизации конструкции и снижения себестоимости

В процессе работы мы постоянно ищем способы оптимизации конструкции редукторов и снижения себестоимости производства. Одним из таких способов является использование современных технологий литья под давлением для изготовления корпуса редуктора. Это позволяет значительно сократить время изготовления и снизить затраты на обработку деталей. Однако, необходимо тщательно контролировать качество литья, чтобы избежать дефектов и обеспечить высокую прочность корпуса.

Еще одним направлением является автоматизация процессов сборки редукторов. Использование автоматизированных линий сборки позволяет повысить производительность и снизить вероятность ошибок. Мы активно внедряем автоматизированные линии сборки в нашем производстве, что позволяет нам сократить время изготовления и повысить качество продукции. Мы также проводим регулярные аудиты производственных процессов, чтобы выявить возможности для улучшения.

Пример: оптимизация конструкции для конвейерных систем

Недавно мы работали над проектом, связанным с изготовлением одноступенчатых червячных редукторов с нижним расположением для конвейерной системы в металлургическом комбинате. Требования к редукторам были высокими: высокая грузоподъемность, высокая точность позиционирования, устойчивость к вибрациям и воздействию пыли и грязи. После анализа требований мы предложили клиенту конструкцию редуктора с усиленным корпусом и использованием специальных уплотнений, которые обеспечивают защиту от загрязнений. Также мы оптимизировали конструкцию червяка, чтобы повысить его износостойкость. В результате, мы смогли предложить клиенту редукторы, которые полностью соответствуют его требованиям и обеспечивают надежную и долговечную работу конвейерной системы.

Заключение

Производство одноступенчатых червячных редукторов с нижним расположением – это сложный, но интереснейший процесс. Для достижения высоких результатов необходимо учитывать множество факторов: выбор материалов, точность изготовления деталей, оптимизацию конструкции и автоматизацию процессов сборки. Опыт, полученный в процессе работы с клиентами, позволяет нам предлагать продукцию высочайшего качества, которая полностью соответствует требованиям заказчика. Использование современных технологий и постоянное стремление к совершенствованию позволяют нам оставаться конкурентоспособными на рынке.

Если у вас возникли вопросы по поводу одноступенчатых червячных редукторов с нижним расположением, пожалуйста, обращайтесь к нам. Мы всегда готовы помочь вам найти оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Двухступенчатая червячная коробка экспортного типа lts295-br5-f25/f30 поставщик

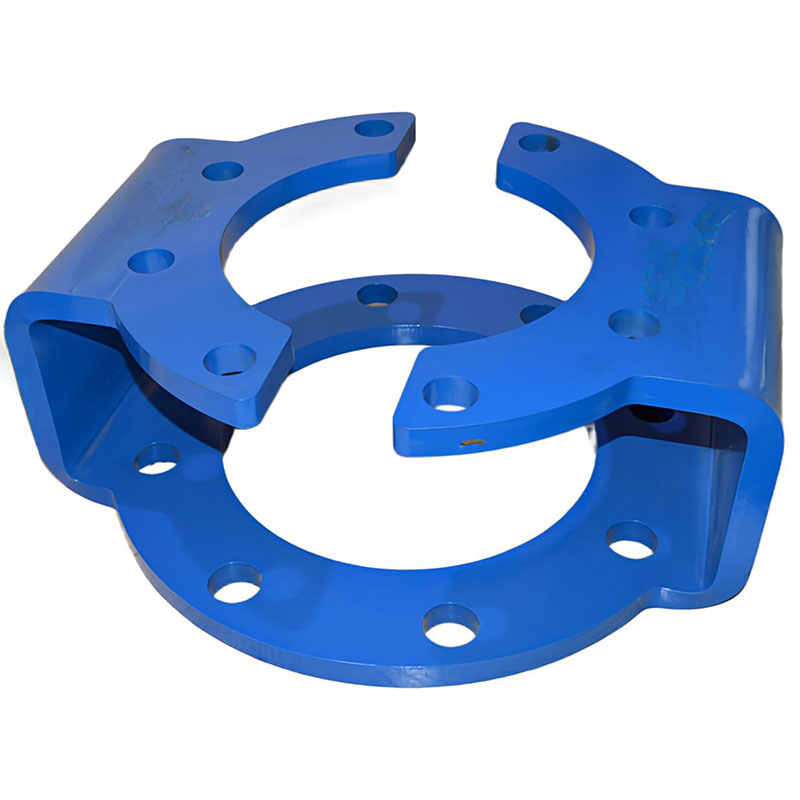

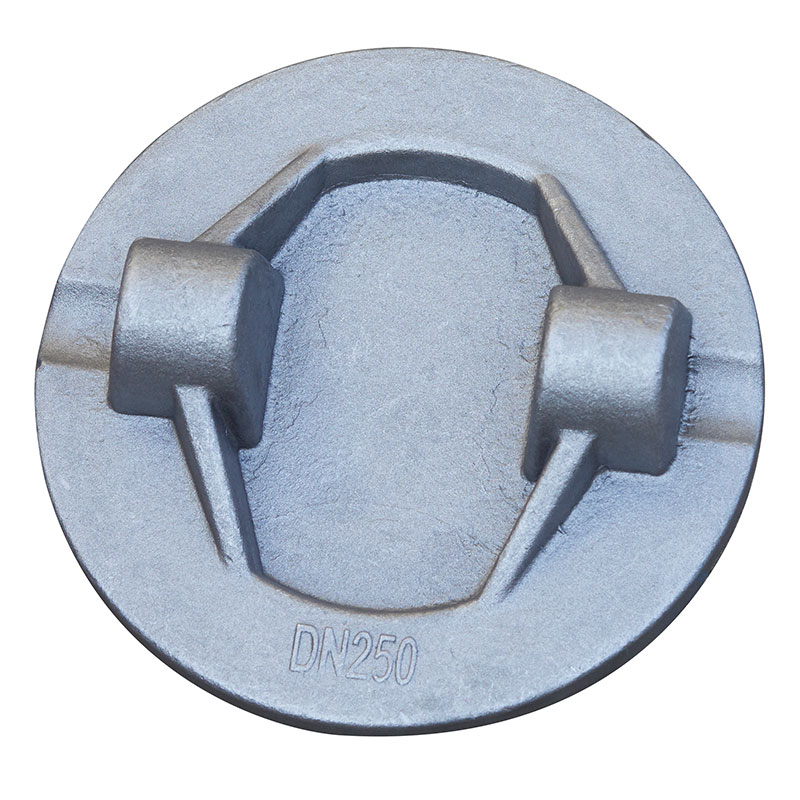

- Готовые изделия дисковых пластин производитель

- Коэффициент скорости

- Одноступенчатая червячная коробка с нижним расположением ltxz3-f10/f12

- Электрический клапан производитель

- Ba-3 поставщик

- Многоступенчатая червячная коробка экспортного типа lts1480-pr67-f60 производитель

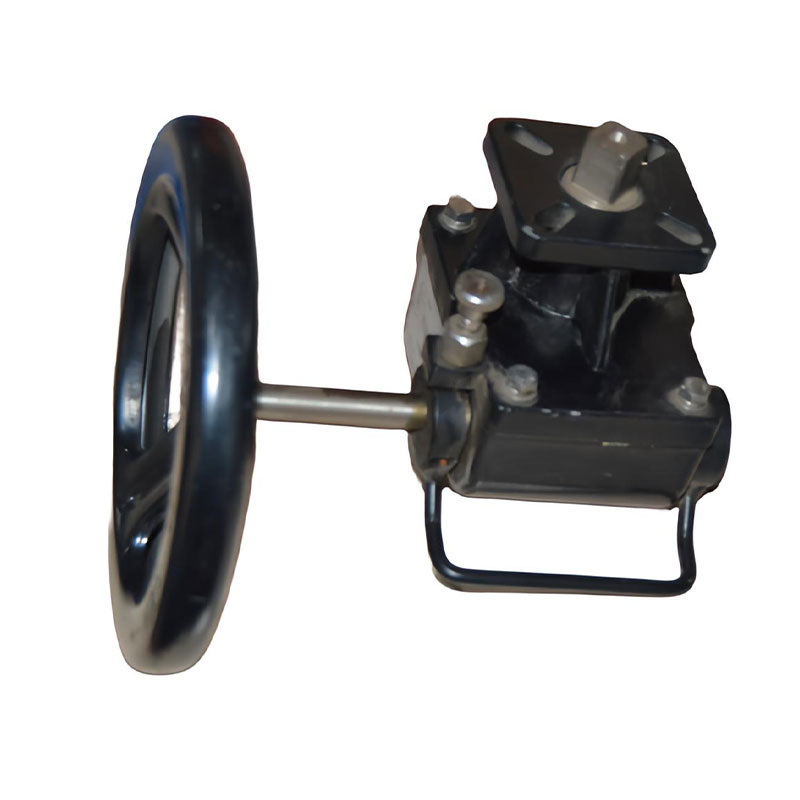

- Маховик производители

- Клапан давления электрический производители

- Многоступенчатая червячная коробка экспортного типа lts980-br16-f30/f35/f40 производители