Специализируется на производстве редуктора

Занимаюсь этим бизнесом уже не первый год, и знаете, часто сталкиваюсь с тем, что люди думают, что редуктор – это просто коробка передач. Вроде, вращается что-то, вращается что-то другое. Да, это, конечно, упрощенное представление. На самом деле, это гораздо сложнее, и понимание нюансов производства – это не просто знание чертежей, это ощущение материала, понимание нагрузки, и предвидение проблем. Попытаюсь рассказать о некоторых аспектах, в которых мы специализируемся.

Основные типы и область применения

Если говорить о редукторах в целом, то существует множество конструкций: планетарные, червячные, зубчатые. Каждый тип подходит для разных задач. Например, червячные редукторы, которые мы производим, часто используются там, где требуется высокий КПД, компактность и возможность самоторможения. Вспомните, в промышленном оборудовании, в станочной автоматике – там точно не помешает. Недавно работали над проектом для металлургического предприятия, где такие редукторы применялись в конвейерных системах перемещения заготовок. Высокая надежность и долговечность были критичны, поэтому выбирали именно червячный тип. Кстати, у нас есть опыт работы с редукторами большой мощности – до нескольких сотен киловатт. И там важно все: от выбора материалов до системы смазки.

Иногда возникает проблема с неправильным выбором передаточного числа. Заказчик может видеть, что ему нужно увеличить скорость вращения, но не учитывать, как это повлияет на крутящий момент. Итогом может стать выход из строя оборудования или его преждевременный износ. Это, пожалуй, одна из самых распространенных ошибок, которую мы видим в нашей практике. Поэтому, всегда уделяю время консультациям и анализу требований к конкретной задаче. Недостаточно просто предложить готовую модель.

Технологический процесс производства

Наш производственный процесс начинается с проектирования. Используем современное CAD/CAM оборудование для разработки чертежей и подготовки инструментов. Затем следует обработка деталей: токарная, фрезерная, шлифовальная. Ключевой этап – это сборка и испытания. Мы проводим различные виды испытаний: на прочность, на надежность, на долговечность. Особенно важно тестирование на вибрацию и шум – это влияет на комфорт работы оборудования. Мы используем как традиционные методы контроля, так и современные инструменты, такие как координатно-измерительные машины. Очень важную роль играет контроль качества на каждом этапе производства. Использование качественного сырья, от проверенных поставщиков – обязательное условие.

Недавно столкнулись с проблемой при производстве редуктора для системы автоматического управления технологическим процессом. Оказалось, что один из поставщиков шестерен поставлял детали с отклонениями от заявленных размеров. Это привело к снижению точности работы редуктора и увеличению шума. Пришлось перерабатывать детали, что увеличило сроки производства и стоимость. Этот случай показал, насколько важно тщательно выбирать поставщиков и проводить входной контроль качества.

Материалы и их влияние на характеристики

Выбор материалов – это отдельная большая тема. Мы используем различные материалы для изготовления редукторов: сталь, чугун, алюминий, пластик. Каждый материал имеет свои преимущества и недостатки. Например, чугун обладает высокой прочностью и устойчивостью к износу, но он тяжелый. Алюминий легче, но менее прочный. Сталь – это компромисс. Мы тщательно подбираем материал в зависимости от условий эксплуатации редуктора: нагрузки, температуры, агрессивности среды. Например, для редукторов, работающих в агрессивных средах, используем специальные покрытия и материалы, устойчивые к коррозии. Наши инженеры постоянно следят за новыми материалами и технологиями, чтобы предлагать нашим клиентам самые современные решения.

Сейчас активно изучаем возможности использования композитных материалов в производстве редукторов. Они могут значительно снизить вес конструкции и повысить ее прочность. Но пока это довольно дорогостоящая технология, и ее применение ограничено.

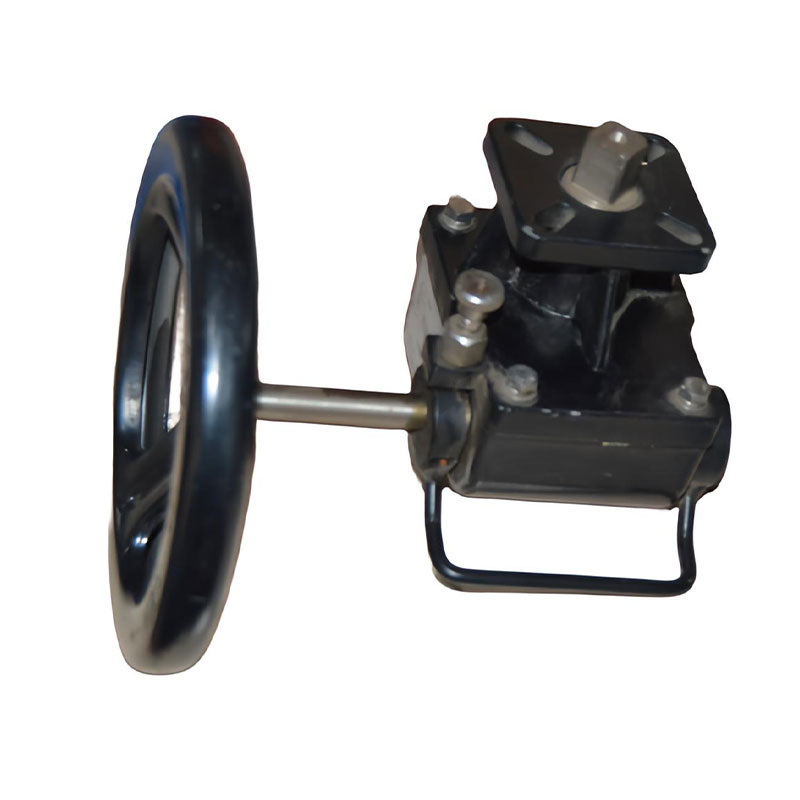

Особенности производства клапанных червячных редукторов

Как я уже упоминал, мы специализируемся на производстве клапанных червячных редукторов. Это довольно специфичный тип редуктора, который требует особого подхода. Он предназначен для использования в системах управления клапанами, где требуется высокая точность и надежность. При производстве таких редукторов особое внимание уделяется точности изготовления деталей и их сборке. Важно, чтобы шестерня и червяк идеально соответствовали друг другу, чтобы избежать люфта и вибрации. К тому же, необходимо обеспечить надежное смазывание редуктора, чтобы продлить срок его службы. Мы используем специальные смазки, которые устойчивы к высоким температурам и нагрузкам. Также у нас есть опыт проектирования и изготовления редукторов с различными типами приводов и фиксаторами. Например, редукторы с реверсом, с тормозом, с датчиками положения. Это позволяет нам удовлетворять потребности самых разных клиентов.

Часто возникает проблема с заклиниванием червяка в редукторе. Это может быть вызвано несколькими причинами: недостаточным смазыванием, попаданием посторонних предметов, деформацией деталей. Чтобы избежать этой проблемы, мы используем специальные конструкции редуктора, которые обеспечивают хорошее смазывание и защиту от загрязнений. Также мы тщательно контролируем качество сборки, чтобы избежать люфта и перекосов.

Перспективы развития

В ближайшем будущем мы планируем расширить ассортимент производимых редукторов. В частности, мы хотим начать производство планетарных редукторов. Это позволит нам предлагать нашим клиентам более широкий выбор решений. Кроме того, мы планируем инвестировать в новое оборудование, чтобы повысить производительность и улучшить качество продукции. Мы также будем продолжать работать над совершенствованием наших технологий и материалов. Наш основной приоритет – это удовлетворение потребностей наших клиентов. Мы стремимся предлагать им самые современные и надежные решения.

И самое главное - постоянное обучение и повышение квалификации наших сотрудников. Без этого невозможно оставаться конкурентоспособными на рынке. Так что, редуктор – это не просто продукт, это целая область знаний и постоянного совершенствования. И я рад, что мы занимаемся этим.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Редуктор коробка автомат поставщик

- Редуктор низкого потребления энергии производители

- Многоступенчатая червячная коробка экспортного типа lts1280-pr53-f40/f48

- Qdx3-d8 производители

- Двухступенчатая червячная коробка с нижним расположением ltxzs5-f12/f14

- Одноступенчатая червячная коробка экспортного типа lts20-f07/f10 поставщик

- Коническая зубчатая передача

- Одноступенчатая червячная коробка экспортного типа lts21-f10/f12/f14 основная страна покупателя

- Размеры задвижек производитель

- Малошумная клапанная червячная коробка основная страна покупателя