Точность серии червячной коробкой

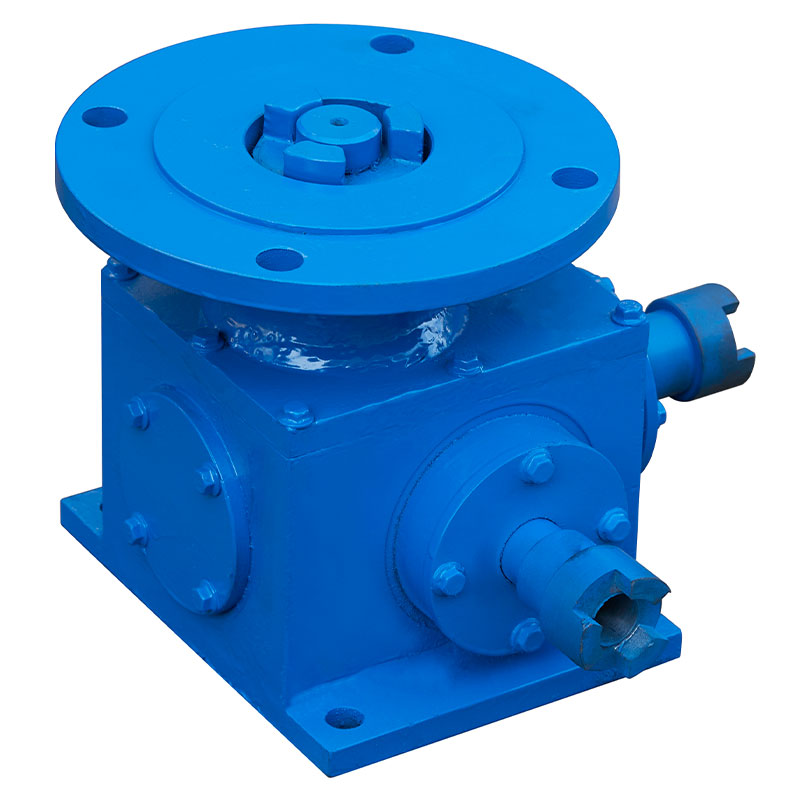

Точность серии червячной коробкой – тема, которая часто вызывает много споров и недопонимания. Встречаются довольно смелые утверждения о ее абсолютной точности, что, мягко говоря, не соответствует действительности. Вопрос не в том, что современные технологии позволили достичь некоего идеального значения, а в том, как эффективно и стабильно поддерживать требуемые характеристики на протяжении всего срока службы. Я вот, повидав разные проекты, понял, что здесь нужно говорить скорее о диапазонах допустимых отклонений и факторов, которые на них влияют.

Ожидания и реальность: что такое 'точность' в контексте редуктора

Часто заказчики предъявляют завышенные требования к точности, не учитывая, что это комплексный параметр, зависящий от множества факторов: качества материалов, точности изготовления, сборки, смазки, условий эксплуатации и т.д. В идеальном мире, конечно, хотелось бы получить абсолютно точное передаточное отношение и минимальную люфт, но это практически недостижимо, особенно в условиях реального производства. Например, нередко встречаются ситуации, когда заявленная точность в каталоге не соответствует фактическим показателям после первой же эксплуатации. И тогда возникает вопрос: где ошибка? Как ее избежать?

На мой взгляд, ключевая проблема – это недостаточная детализация при определении требований. Нужно четко понимать, для каких именно задач требуется редуктор, какие нагрузки он будет испытывать, какова допустимая погрешность в передаче момента и скорости. Просто указать 'высокая точность' – недостаточно. Нужно понимать, что под 'точностью' подразумевается: точность передачи момента, точность положения выходного вала, точность жесткости конструкции и т.д. ООО Хэбэй Лянтай по производству механического оборудования, например, уделяет большое внимание четкому определению этих параметров на этапе проектирования, чтобы избежать разочарований в дальнейшем.

Факторы, влияющие на точность серии червячной коробкой

На точность работы червячного редуктора влияют самые разнообразные факторы. Начнем с качества износа. Червячная передача – это всегда жесткий контакт, и с течением времени он неизбежно приводит к износу поверхностей. Этот износ, в свою очередь, влияет на точность передаточного отношения и величину люфта. Выбор материалов для червя и червячной шестерни играет критическую роль. Обычно используются сталь 40Х, 50Х, а также специальные сплавы с улучшенными износостойкими свойствами. Использование качественной смазки также необходимо для снижения трения и предотвращения износа. В нашей практике часто встречается проблема с некачественной смазкой, что приводит к преждевременному износу и снижению точности работы редуктора.

Не менее важны точность изготовления деталей и сборки редуктора. Несоблюдение допусков на детали, неправильная сборка, отсутствие контроля качества – все это может привести к отклонениям от проектных параметров. Мы регулярно сталкиваемся с ситуациями, когда клиенты жалуются на нестабильную работу редукторов из-за некачественной сборки. Иногда проблема кроется в банальной перетянутости или недостаточной затяжке болтов, что приводит к деформации деталей и снижению точности.

Влияние геометрии червя и червячной шестерни

Геометрия червя и червячной шестерни напрямую влияет на точность передаточного отношения и на величину допустимого отклонения. Например, использование червячной передачи с большим количеством зубьев на червячной шестерне позволяет снизить люфт, но увеличивает размеры и стоимость редуктора. Выбор оптимальной геометрии – это компромисс между точностью, размерами, стоимостью и надежностью.

Особенности производства серии червячной коробкой

На производственном этапе критически важно соблюдать технологические процессы, обеспечивающие высокую точность изготовления деталей. Использование современного оборудования, контроль качества на каждом этапе производства, квалифицированный персонал – все это необходимо для получения редуктора с требуемыми характеристиками. ООО Хэбэй Лянтай по производству механического оборудования использует современное оборудование для обработки деталей, включая токарные, фрезерные и шлифовальные станки. Кроме того, компания проводит тщательный контроль качества на каждом этапе производства, чтобы гарантировать соответствие продукции заявленным требованиям.

Практический пример: проблема с точностью в промышленной установке

Недавно у нас был заказ на изготовление червячного редуктора для промышленной установки, где требовалась высокая точность позиционирования вала выходного вала. Заявленная точность была 0.05 мм. После установки редуктора выяснилось, что фактическая точность составляет 0.2 мм. Причиной оказалась некачественная сборка редуктора: неправильно были установлены подшипники и не соблюден был момент затяжки болтов. После пересборки редуктор показал требуемую точность. Этот случай показывает, насколько важно уделять внимание деталям при изготовлении и сборке редуктора.

Более того, в процессе эксплуатации редуктор начал терять точность из-за износа червячной передачи. Пришлось провести ремонт, заменив изношенные детали и проведя регулировку. Этот случай подчеркивает важность регулярного обслуживания редукторов, чтобы поддерживать их точность и надежность.

Технологии повышения точности серии червячной коробкой

Существует несколько технологий, позволяющих повысить точность червячных редукторов. Например, использование прецизионной шлифовки червячной шестерни, применение специальных смазок с низким коэффициентом трения, использование высокоточных подшипников. Также может применяться метод термообработки деталей для повышения их износостойкости и снижения теплового расширения. Однако, применение этих технологий требует значительных затрат и не всегда оправдано. Важно оценить целесообразность их использования с учетом конкретных требований и бюджета.

Использование современных методов контроля качества

Современные методы контроля качества, такие как координатно-измерительные машины (КИМ), позволяют точно измерять размеры деталей и проверять соответствие их проектным параметрам. Это позволяет выявлять дефекты на ранних стадиях производства и предотвращать выпуск некачественной продукции. ООО Хэбэй Лянтай по производству механического оборудования использует КИМ для контроля качества деталей и готовых редукторов.

Заключение: постоянная работа над улучшением

Таким образом, достижение высокой точности в червячных редукторах – это сложная задача, требующая комплексного подхода. Необходимо учитывать множество факторов, от качества материалов до условий эксплуатации. Постоянная работа над улучшением технологий производства, внедрение современных методов контроля качества, тщательный выбор поставщиков – все это позволяет повысить точность редукторов и обеспечить их надежную и долговечную работу. И, конечно, понимание, что не существует идеальной точности, а есть лишь диапазон допустимых отклонений. В конечном итоге, важно найти баланс между стоимостью, точностью и надежностью, чтобы удовлетворить потребности заказчика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

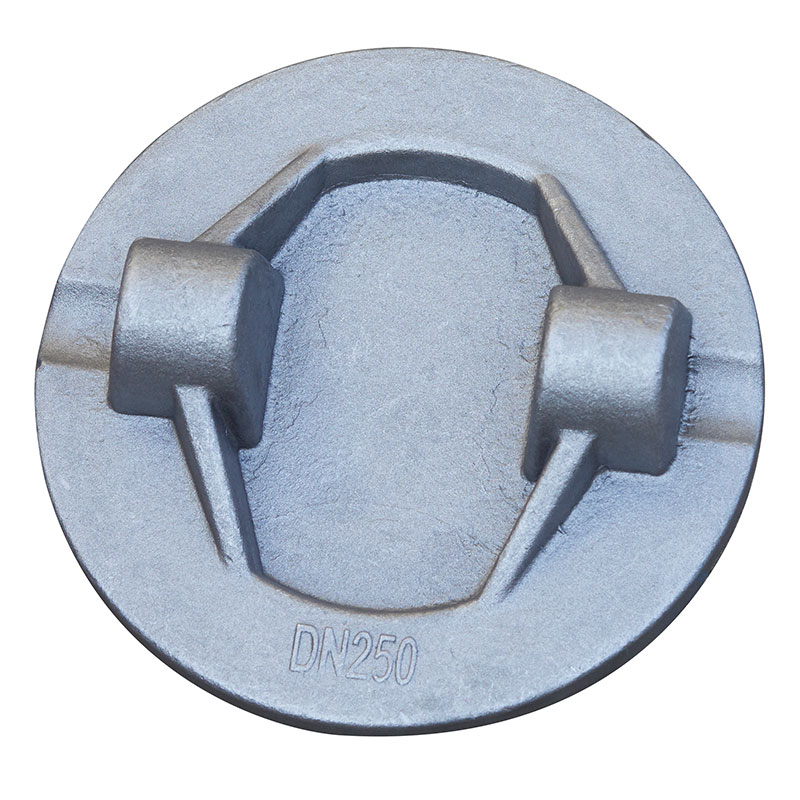

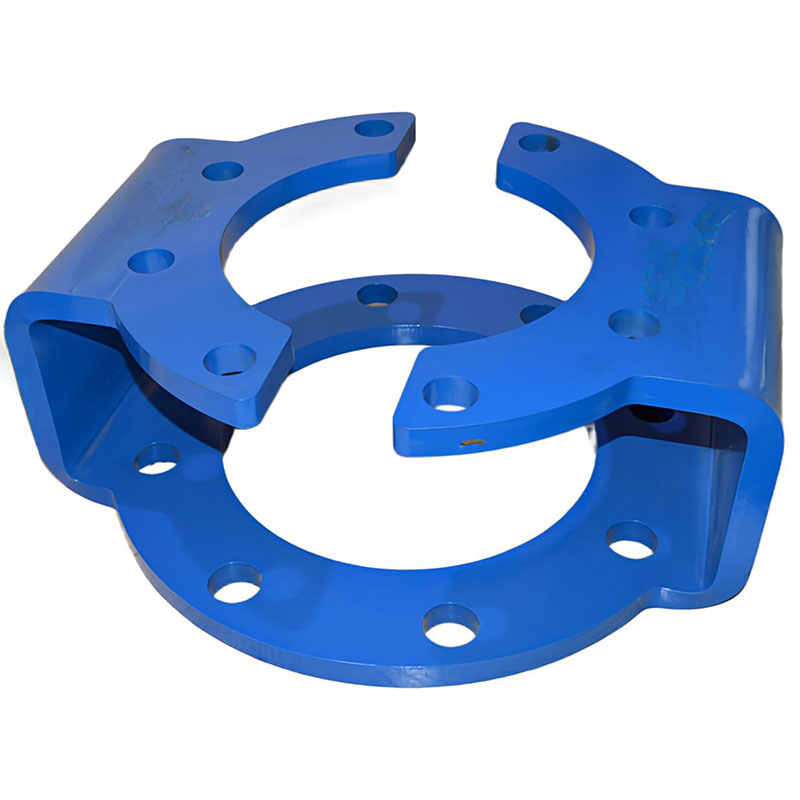

Связанный поиск- Дисковая пластина производитель

- Одноступенчатая червячная коробка экспортного типа lts88-f16/f20/f25 производитель

- Редуктор производитель

- Одноступенчатая червячная коробка экспортного типа lts30-f12/f14/f16

- Серия двухступенчатых червячных коробок экспортного типа поставщик

- Стабильный и надежный редуктор основная страна покупателя

- Червячная коробка с длительным сроком службы производитель

- Простое в обслуживании редуктора поставщик

- Клапан шаровой муфтовый производители

- Многоступенчатая червячная коробка экспортного типа lts1280-pr53-f40/f48 производитель