Точность серии червячной коробкой производитель

Точность серии червячной коробкой производитель… Звучит прямолинейно, но на практике это гораздо сложнее. Часто клиенты приходят с нереалистичными ожиданиями, считая, что высокая точность – это просто 'хорошая' точность, а не результат сложного инженерного подхода и строгого контроля качества. Это, пожалуй, самая распространенная ошибка. Попытался разобраться, что на самом деле стоит за качеством и как его добиваются, опираясь на собственный опыт и наблюдения.

Проблемы с точностью: где 'стопор'?

Итак, почему же точность серии червячной коробкой производитель часто оказывается под вопросом? Тут факторов масса. Начинается все с чертежей – если они неточные, то и результат не будет идеальным. Но проблема не только в исходных данных. Возьмем, к примеру, процесс изготовления шестерней. Обычно применяют чернение, но его сложно контролировать в плане однородности и повторяемости. Даже небольшие отклонения в размерах шестерней – и вся система начинает 'играть'. Это как пазл: если одна деталь немного не подходит, вся картинка портится.

Еще один камень преткновения – это материал. Мы часто сталкиваемся с использованием некачественной стали. Она может быть неоднородной по структуре, что приводит к повышенному износу и потере точности со временем. И не думайте, что это редкость. Многие производители экономят на материалах, считая, что это не критично. Критично, поверьте. Наше предприятие, ООО Хэбэй Лянтай по производству механического оборудования, постоянно работает над улучшением качества используемых материалов – это инвестиции в долгосрочную репутацию и удовлетворенность клиентов. Нам важно, чтобы каждый компонент соответствовал заявленным характеристикам, особенно при производстве редукторов для критически важных систем.

Контроль качества на разных этапах производства

Контроль качества – это не просто проверка готовой продукции, а непрерывный процесс, охватывающий все этапы производства. На старте – входной контроль сырья. Анализ химического состава стали, проверка геометрии и механических свойств. Затем – контроль точности деталей после обработки. Мы используем координатно-измерительные машины (КИМ) для проверки размеров шестерней, валов, корпуса. Это позволяет выявить отклонения на ранних стадиях и избежать дорогостоящих браков. Но даже КИМ – это не панацея. Нужен квалифицированный персонал, способный правильно интерпретировать результаты измерений и принимать решения о дальнейшей судьбе детали.

Нельзя забывать и о контроле качества сборки. Здесь важно обеспечить правильное зацепление шестерен, отсутствие люфтов и перекосов. Мы уделяем этому особое внимание, так как от этого напрямую зависит точность и надежность редуктора. Иногда, даже при безупречном контроле отдельных деталей, сборка может 'потерять' точность – из-за небольших ошибок в позиционировании компонентов. Поэтому автоматизация сборки – это один из перспективных направлений для повышения качества.

Реальный пример: казус с промышленным роботом

Недавно нам поступил заказ на изготовление червячной коробки для промышленного робота, которому требовалась высокая точность позиционирования. Клиент предъявил очень жесткие требования к допускам. После нескольких итераций проектирования и изготовления, мы пришли к выводу, что необходимо использовать более дорогой материал и более сложную технологию обработки. Отказ от более дешевого варианта стоил дополнительных затрат, но позволил нам обеспечить необходимую точность. Если бы мы пошли на компромисс, то робот просто не смог бы выполнять свою работу должным образом.

Этот пример показывает, что иногда лучше потратить больше времени и ресурсов на обеспечение высокого качества, чем экономить на начальном этапе. В долгосрочной перспективе это всегда выгодно – как для производителя, так и для клиента. Мы в ООО Хэбэй Лянтай по производству механического оборудования стараемся подходить к каждому заказу как к индивидуальному проекту, учитывая все особенности и требования клиента.

Перспективы развития: автоматизация и новые материалы

Сейчас активно развивается направление автоматизации производства червячных редукторов. Это позволяет повысить точность и повторяемость изготовления деталей, а также снизить влияние человеческого фактора. Мы постепенно внедряем роботизированные комплексы для обработки и сборки. Это требует значительных инвестиций, но мы уверены, что это – правильный путь.

Другой важный тренд – это использование новых материалов. Мы экспериментируем с применением высокопрочных сплавов, которые обеспечивают повышенную долговечность и точность редукторов. Также изучаем возможности использования керамических шестерен – они обладают очень низким коэффициентом трения и высокой износостойкостью. Однако, керамика – это дорого, и ее применение пока ограничено некоторыми сферами.

Что касается Точность серии червячной коробкой производитель, то это не просто цифры на бумаге. Это – результат постоянной работы над улучшением технологий, материалов и контроля качества. Это – инвестиции в будущее.

Повышение точности с помощью специализированного оборудования

Использование высокоточного оборудования, такого как прецизионные фрезерные и шлифовальные станки, существенно влияет на достижение высокой точности деталей. Постоянный мониторинг технологических процессов и своевременная корректировка параметров обработки также важны. Также стоит учитывать влияние температуры на геометрию деталей, особенно при работе с жаропрочными материалами.

Ключевые факторы, влияющие на точность шестерен

Геометрические отклонения шестерен, такие как отклонения от окружности, неточность профиля зубьев и неравномерность шага, напрямую влияют на точность передачи момента. Важным фактором является качество чернения и обработка поверхности шестерен. Использование специализированных методов обработки, таких как точение на станках с ЧПУ, может значительно повысить точность изготовления шестерен.

Оптимизация сборки для максимальной точности

Правильная установка и выравнивание деталей при сборке червячной коробки имеет решающее значение для обеспечения высокой точности. Использование специальных приспособлений и инструментов, а также строгий контроль за соблюдением технологических норм, позволяет минимизировать отклонения и добиться максимальной точности сборки. Автоматизация сборки, с применением робототехники и компьютерного зрения, может значительно повысить эффективность и точность сборки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полукруглый электрический тип

Полукруглый электрический тип -

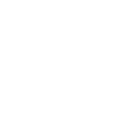

Преобразователь прямого угла

Преобразователь прямого угла -

Зубчатая передача коробка LTBR

Зубчатая передача коробка LTBR -

Полукруглый одноступенчатый тип

Полукруглый одноступенчатый тип -

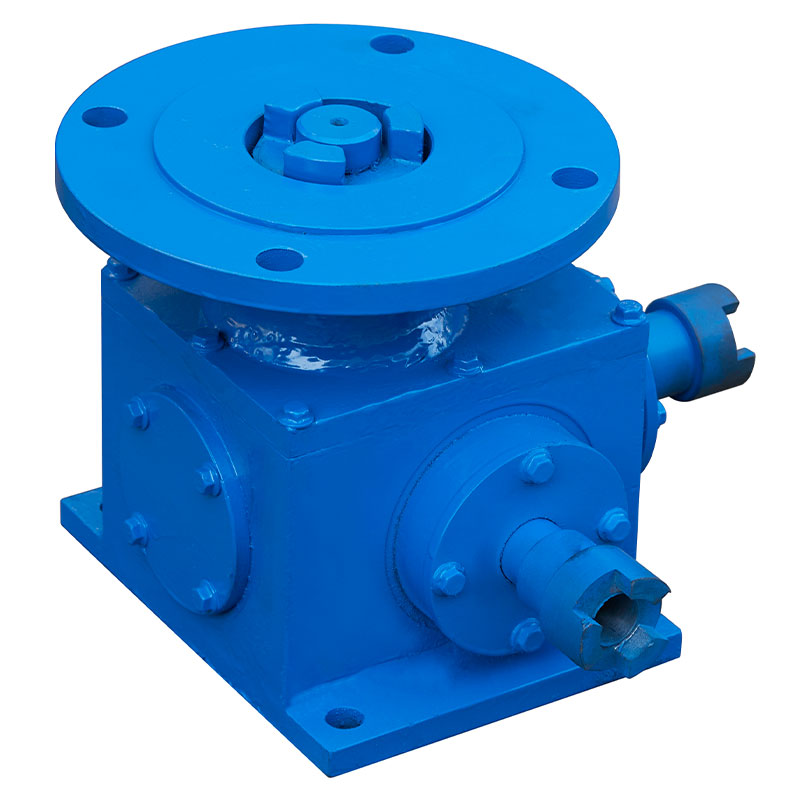

Штемпелюющий кронштейн

Штемпелюющий кронштейн -

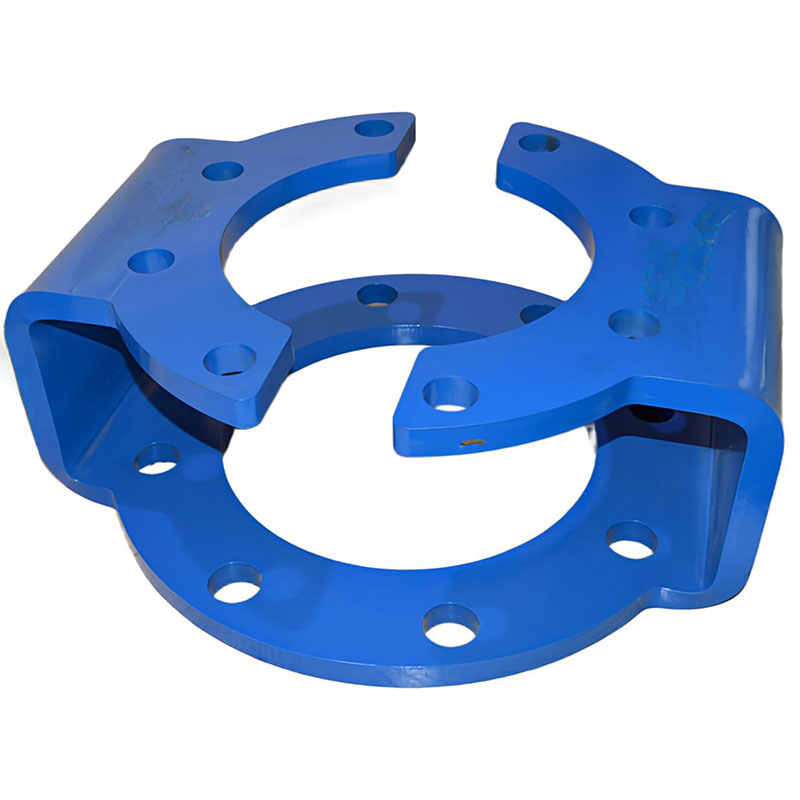

Дисковая пластина-X6A7646

Дисковая пластина-X6A7646 -

Полукруг-IMG0874

Полукруг-IMG0874 -

Полукруг-IMG0842

Полукруг-IMG0842 -

Шаровые клапаны

Шаровые клапаны -

Электрическая коническая зубчатая передача

Электрическая коническая зубчатая передача -

Нижний электрический

Нижний электрический -

Сварочный маховик

Сварочный маховик

Связанный поиск

Связанный поиск- Многоступенчатая червячная коробкаэкспортного типа lts680-br8-f30/f25 производители

- Lts66 основная страна покупателя

- Малошумная клапанная червячная коробка основная страна покупателя

- Новый тип конструктивного редуктора основная страна покупателя

- Коррозионностойкая клапанная червячная коробка поставщик

- Задвижка фланцевая производитель

- Малошумная клапанная червячная коробка производитель

- Одноступенчатая червячная коробка с нижним расположением ltxz5-f12/f14 основная страна покупателя

- Qdx3-4

- Ba-1