Устройство, подходящее для дисковых клапанов

Всегда удивляюсь, сколько времени уходит на поиски подходящего устройства, подходящего для дисковых клапанов. Часто предлагают какие-то универсальные решения, которые, мягко говоря, оставляют желать лучшего. На практике оказывается, что выбор – это тонкий баланс, зависящий не только от размеров клапана, но и от конкретных условий эксплуатации, типа рабочей среды и требуемой точности управления. Хочу поделиться опытом, чтобы избежать распространенных ошибок.

Проблема с классическими исполнительными механизмами

Классические приводные механизмы, такие как электроприводы с редукторами, зачастую оказываются избыточными и громоздкими для дисковых клапанов. Да, они обеспечивают достаточное усилие, но это усилие часто избыточное, что ведет к повышенному износу и увеличению энергопотребления. Более того, сложность конструкции увеличивает вероятность поломок, особенно в агрессивных средах. Я сам неоднократно сталкивался с ситуациями, когда такие приводы требовали частой замены и дорогостоящего ремонта. Иногда проще было сразу выбрать более специализированное решение, хотя на первый взгляд оно может показаться дороже.

Помню один случай, когда на предприятии, где я работал, потребовалось автоматизировать дисковой клапан в системе водоснабжения. Предложили стандартный электропривод с редуктором, рассчитанный на мощный насос. Мы оценили, что фактическая потребность в усилии была значительно ниже. Установка такого мощного привода не только не экономила деньги, но и создавала ненужную вибрацию и шум. В итоге, мы остановились на гидравлическом приводе с регулируемым давлением. Да, он дороже, но обеспечивал гораздо более точное и плавное управление, а также меньше шумел.

Иногда проблема кроется не только в мощности привода, но и в его точной настройке. Даже самый совершенный привод может давать сбои, если его неправильно откалибровать под конкретный клапан. Например, неправильная настройка ограничивает ресурс и может привести к нежелательному износу диска.

Гидравлические приводы: альтернатива с потенциалом

Гидравлические приводы, как я уже упоминал, часто являются хорошим вариантом для устройств, подходящих для дисковых клапанов. Они обеспечивают высокую мощность и точность управления, при этом более компактные, чем электроприводы аналогичной мощности. Они особенно хорошо работают в условиях высоких нагрузок и требуют минимального обслуживания.

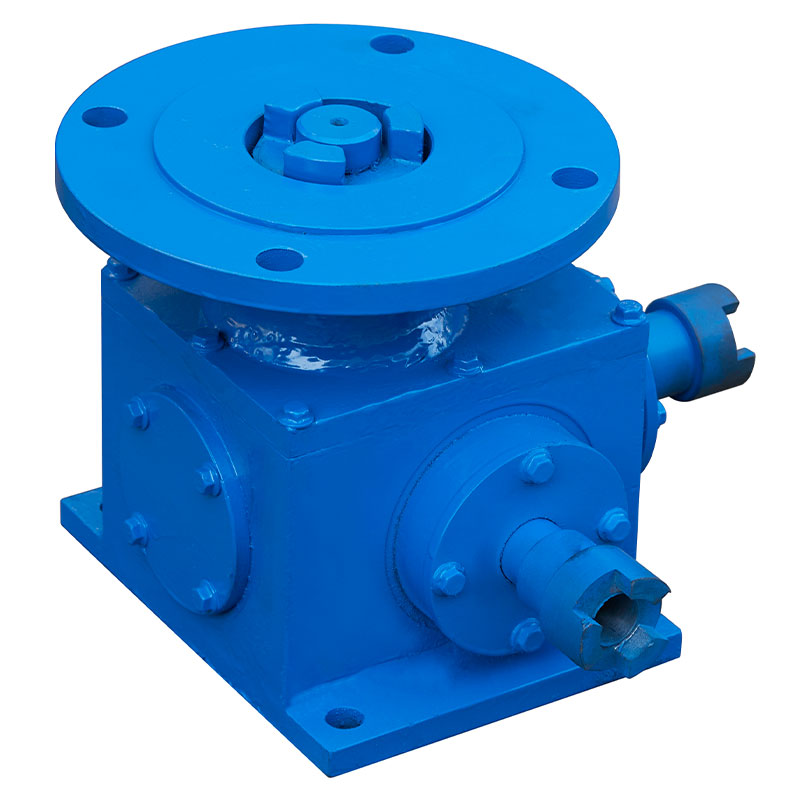

Однако, гидравлика требует наличия источника давления – гидравлического насоса, резервуара для рабочей жидкости и системы управления. Это увеличивает сложность и стоимость системы. Кроме того, необходимо учитывать экологические аспекты, связанные с утечками гидравлической жидкости. ООО Хэбэй Лянтай по производству механического оборудования специализируется на производстве клапанных червячных редукторов и устройств замедления, но у них также есть опыт в разработке гидравлических систем для управления промышленным оборудованием. (https://www.hblt.ru)

При работе с гидравликой важно правильно подобрать насос и систему управления. Неправильный выбор может привести к перегреву, снижению эффективности и поломкам.

Электромагнитные приводы: простота и надежность

Электромагнитные приводы – это более простое и надежное решение, чем гидравлика. Они не требуют наличия источника давления и легко интегрируются в существующие системы управления. Однако, они имеют ограниченную мощность и могут быть неэффективны для больших клапанов или в условиях высоких нагрузок. Часто используются в небольших автоматизированных системах.

Основным недостатком электромагнитных приводов является их зависимость от электропитания. В случае отключения электроэнергии клапан может остаться в нежелательном положении. Поэтому, для критически важных приложений часто используют системы резервного питания.

Например, я видел, как на химическом заводе использовали электромагнитные приводы для управления небольшими дисковыми клапанами в системе подачи реагентов. В качестве резервного питания использовались аккумуляторные батареи. Это обеспечивало бесперебойную работу системы и исключало возможность аварийной ситуации.

Факторы, влияющие на выбор устройства

Выбор подходящего устройства, подходящего для дисковых клапанов, – это сложная задача, требующая учета множества факторов. Необходимо учитывать следующие параметры:

- Размер и вес клапана: Определяет требуемую мощность привода.

- Рабочее давление: Важно для выбора гидравлического привода или других систем, работающих под давлением.

- Тип рабочей среды: Определяет выбор материалов и конструкции привода.

- Требуемая точность управления: Определяет выбор типа привода и системы управления.

- Условия эксплуатации: Температура, влажность, вибрация и другие факторы, которые могут повлиять на надежность привода.

- Энергопотребление: Важный фактор для снижения эксплуатационных расходов.

ООО Хэбэй Лянтай по производству механического оборудования имеет большой опыт в проектировании и производстве устройств замедления и клапанных редукторов. Их инженеры могут помочь в выборе оптимального решения для конкретных условий эксплуатации. (https://www.hblt.ru)

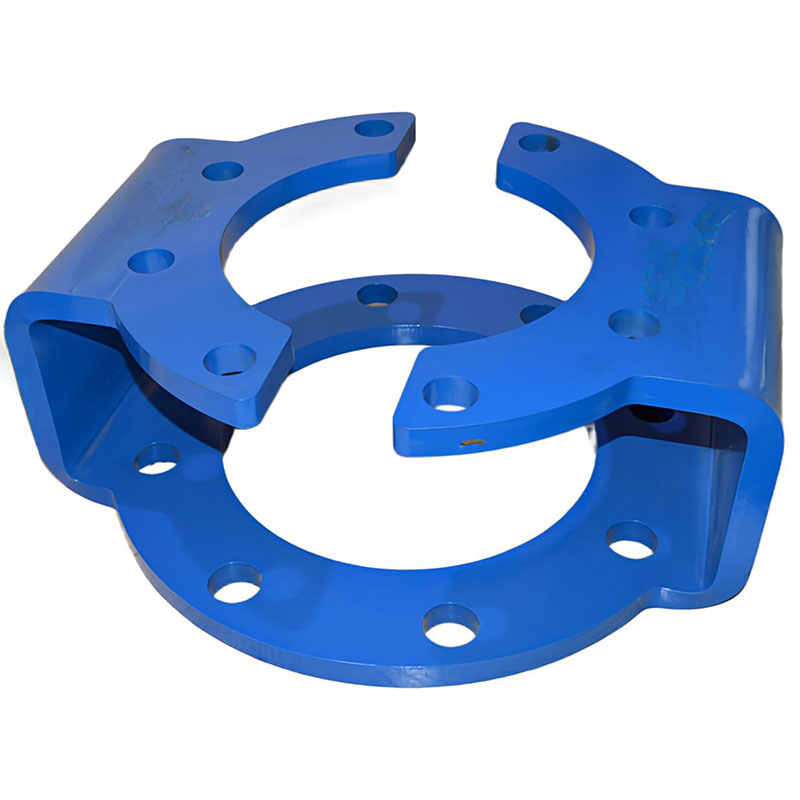

Редукторы: дополнительное преимущество

Использование редуктора в сочетании с устройством, подходящим для дисковых клапанов – это часто разумное решение. Редуктор позволяет увеличить крутящий момент привода и уменьшить его скорость, что особенно важно для больших клапанов. Редуктор также может использоваться для плавного регулирования скорости открытия и закрытия клапана.

При выборе редуктора необходимо учитывать передаточное число, КПД и допустимую нагрузку. Неправильный выбор редуктора может привести к снижению эффективности системы и увеличению энергопотребления.

Ошибки при выборе и установке

Существует несколько распространенных ошибок при выборе и установке устройства, подходящего для дисковых клапанов. Вот некоторые из них:

- Неправильный выбор мощности привода: Слишком слабый привод не обеспечит необходимого усилия, а слишком мощный – будет избыточным и приведет к перерасходу энергии.

- Неправильная настройка привода: Неправильная настройка может привести к неточным и непредсказуемым движениям клапана.

- Некачественный монтаж: Неправильный монтаж может привести к повреждению привода и клапана.

- Игнорирование требований к рабочей среде: Неправильный выбор материалов и конструкции привода может привести к его коррозии или другим повреждениям.

Прежде чем приступить к установке привода, необходимо внимательно изучить инструкцию и убедиться, что все компоненты совместимы друг с другом. Также важно проверить правильность подключения электропитания и гидравлической системы.

Заключение

Выбор устройства, подходящего для дисковых клапанов – это ответственный процесс, требующий учета множества факторов. Не существует универсального решения, и для каждого конкретного случая необходимо подбирать оптимальный вариант. Тщательный анализ условий эксплуатации, параметров клапана и требований к управлению поможет избежать ошибок и обеспечить надежную и эффективную работу системы.

В заключение, хочется сказать, что опыт и внимательное отношение к деталям – залог успешной автоматизации. Не стоит экономить на качестве оборудования и обращайтесь к специалистам, если у вас нет достаточной квалификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Многоступенчатая червячная коробка экспортного типа lts1280-pr53-f40/f48 производитель

- Типы задвижек основная страна покупателя

- Двухступенчатая червячная коробка с нижним расположением ltxzs6-f14/f16 производители

- Червячная коробка обычного типа серии qdx3 производитель

- Дисковая пластина основная страна покупателя

- Многоступенчатая червячная коробка экспортного типа lts1190-pr35-f40/f48

- Точность серии червячной коробкой основная страна покупателя

- Клапан запорный дисковый производитель

- Подходит для различных клапанных и червячных коробок производитель

- Многоступенчатая червячная коробка экспортного типа lts1180-pr35-f35/f40/f48 основная страна покупателя