Устройство, подходящее для задвижки

Задвижка – элемент трубопроводной системы, отвечающий за перекрытие или частичное регулирование потока. Выбор подходящего устройства, подходящего для задвижки – задача, кажущаяся простой на первый взгляд, но требующая глубокого понимания специфики системы и характера рабочих нагрузок. Часто, в спешке, выбирают самый дешевый вариант, не задумываясь о долгосрочной надежности и эффективности. А последствия могут быть весьма неприятными – от частых поломок до необходимости дорогостоящего ремонта и простоев производства. Хочу поделиться своим опытом, и, пожалуй, с некоторых пор стараюсь подходить к этой задаче более взвешенно.

Какие факторы влияют на выбор?

Первый и, пожалуй, самый важный фактор – это тип задвижки. Рассматриваем мы здесь, скорее, шаровые, дисковые или задвижки с поворотным штоком, но и для них требования отличаются. Например, для шаровых задвижек, особенно больших диаметров, критична устойчивость к высоким давлениям и моментам, возникающим при перекрытии. Для дисковых задвижек важна точность прилегания диска к седлу, чтобы избежать утечек, а для задвижек с поворотным штоком - надежность механизма привода и предотвращение его заедания.

Нельзя забывать и о рабочей среде. Температура, агрессивность среды, наличие механических повреждений - все это необходимо учитывать. В некоторых случаях требуется использование специальных материалов, устойчивых к коррозии или высоким температурам. Например, если в трубопроводе циркулирует агрессивная кислотная среда, то устройство, подходящее для задвижки должно быть изготовлено из фторопласта или других устойчивых материалов. Это – базовый, но очень важный момент.

И, конечно, не стоит забывать о требованиях к производительности. Какой объем потока должен перекрывать задвижка? Какова скорость перекрытия? Эти параметры напрямую влияют на выбор типа устройства, подходящего для задвижки и его конструкцию.

Учет рабочего момента

Рабочий момент – это, пожалуй, самый недооцениваемый параметр. Он напрямую зависит от диаметра задвижки, длины штока (или ствола), скорости потока и вязкости среды. При больших диаметрах и высокой скорости потока рабочий момент может быть очень значительным, что потребует использования специальных подшипников и механизмов привода. И вот тут можно столкнуться с интересными проблемами. Часто, в документации указывают лишь теоретические значения, а реальный рабочий момент может отличаться в несколько раз. Поэтому лучше всегда закладывать запас прочности.

В одном из проектов, в котором я участвовал, мы столкнулись с проблемой сзади задвижки в тепломасле. Выбрали, казалось бы, вполне подходящее устройство, подходящее для задвижки с электроприводом, но после пуска оказалось, что при перекрытии возникал огромный момент, который заставлял двигатель перегреваться и выключаться. Оказалось, что вязкость тепломасла оказалась выше, чем указано в спецификации, а расчеты были сделаны с использованием стандартных коэффициентов. Пришлось заменить привод на более мощный и использовать систему компенсации момента.

Материалы и конструкция: на что обращать внимание?

Материалы – это еще один важный фактор. Для корпусов и штоков задвижек обычно используют углеродистую или нержавеющую сталь, но в зависимости от условий эксплуатации могут применяться и другие материалы, такие как чугун, медь или специальные сплавы. Конструкция устройства, подходящего для задвижки должна обеспечивать надежное уплотнение и предотвращать утечки. В этом плане можно выделить несколько основных типов уплотнений: уплотнения с уплотнительными кольцами, уплотнения с сальниками и уплотнения с графитовыми кольцами.

При выборе уплотнения следует учитывать материал среды, рабочее давление и температуру. Например, для агрессивных сред лучше использовать уплотнения с использованием фторопласта или других химически стойких материалов. Важно также учитывать совместимость уплотнения с материалом штока и корпуса задвижки, чтобы избежать коррозии и других повреждений. Иногда приходится прибегать к нестандартным решениям, например, применять герметики или специальные покрытия.

Надежность и обслуживание: долгосрочная перспектива

Недостаточно просто выбрать устройство, подходящее для задвижки, важно также обеспечить его надежную эксплуатацию и своевременное обслуживание. Для этого необходимо регулярно проводить осмотры, очистку и смазку механизма привода, а также проверять состояние уплотнений. Наличие запасных частей и инструментов для обслуживания также является важным фактором.

В последнее время все большую популярность приобретают автоматические задвижки с дистанционным управлением и системой мониторинга состояния. Они позволяют не только повысить безопасность и эффективность работы системы, но и сократить затраты на обслуживание и ремонт. Например, системы мониторинга могут автоматически обнаруживать утечки, перегрев двигателя или другие неисправности и отправлять уведомления оператору. Это позволяет оперативно реагировать на проблемы и предотвращать аварии.

Несколько примеров из практики

Недавно в нашем городе проводился ремонт промышленного объекта, где необходимо было заменить старую задвижку на новую. Было несколько вариантов устройства, подходящего для задвижки, и после тщательного анализа было выбрано дисковое устройство, подходящее для задвижки с электроприводом и системой автоматического управления. Это решение позволило не только обеспечить надежное перекрытие потока, но и сократить затраты на обслуживание и ремонт.

Иногда, конечно, встречаются ошибки. Например, когда при выборе устройства, подходящего для задвижки, недостаточно внимания уделяется совместимости материалов. Это может привести к коррозии и разрушению уплотнений, что, в свою очередь, приведет к утечкам и авариям. Поэтому всегда нужно тщательно изучать спецификации и консультироваться со специалистами.

ООО Хэбэй Лянтай по производству механического оборудования (https://www.hblt.ru) предлагает широкий выбор устройств, подходящих для задвижки различных типов и конструкций. Они предлагают как стандартные решения, так и индивидуальные разработки, адаптированные под конкретные задачи заказчика.

Заключение

Выбор устройства, подходящего для задвижки – это ответственный процесс, требующий учета множества факторов. Не стоит экономить на качестве и надежности. Лучше потратить немного больше времени на выбор, чем потом столкнуться с дорогостоящим ремонтом или простоем производства. И, как показывает практика, грамотный подход к выбору устройства, подходящего для задвижки всегда окупается.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

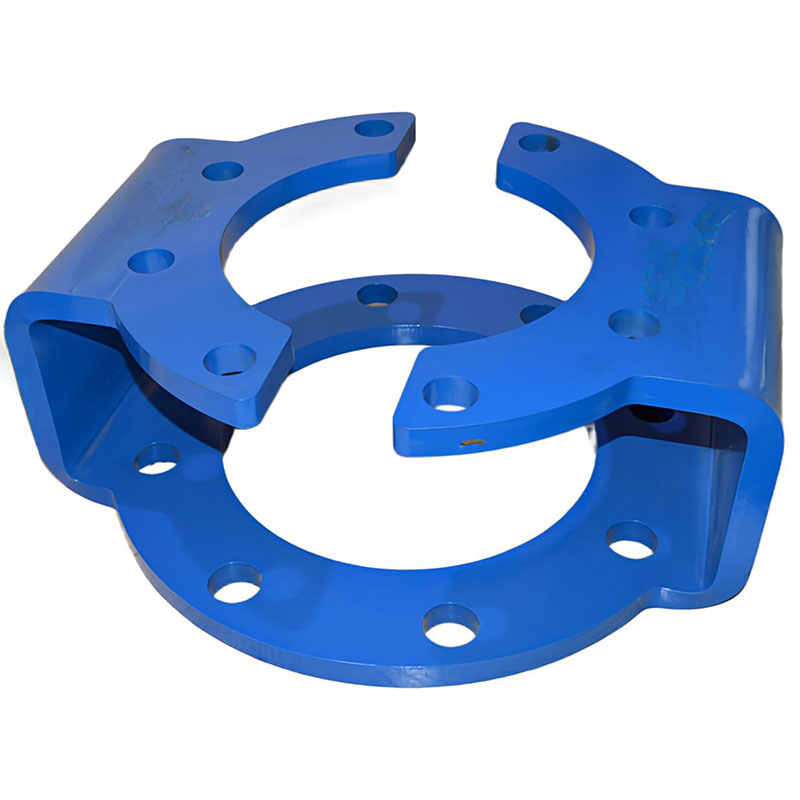

Полукруг-IMG0842

Полукруг-IMG0842 -

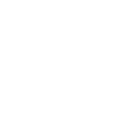

Дисковая пластина-X6A7646

Дисковая пластина-X6A7646 -

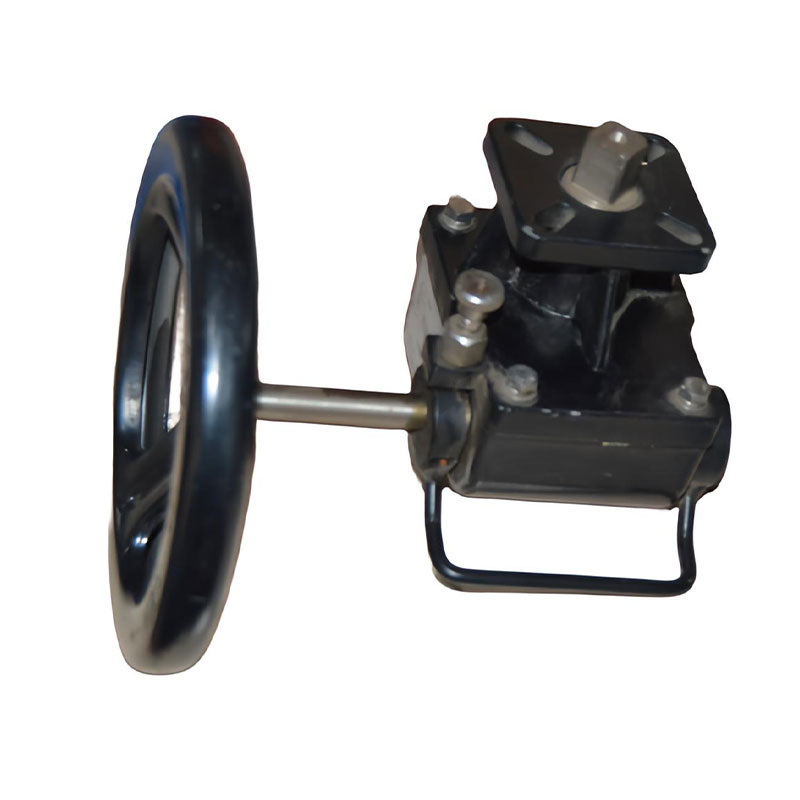

Нижний электрический

Нижний электрический -

Круглый одноступенчатый тип

Круглый одноступенчатый тип -

Нижний двухступенчатый

Нижний двухступенчатый -

Пневматическая коробка передач раздельного типа

Пневматическая коробка передач раздельного типа -

Нижний одноуровневый

Нижний одноуровневый -

Ручная коническая зубчатая передача

Ручная коническая зубчатая передача -

Шаровые клапаны

Шаровые клапаны -

Зубчатая передача коробка LTBR

Зубчатая передача коробка LTBR -

Электрический тип

Электрический тип -

Двухступенчатый LTS

Двухступенчатый LTS

Связанный поиск

Связанный поиск- Дисковый клапан фланцевый основная страна покупателя

- Ba-00

- Коэффициент скорости основная страна покупателя

- Обычная червячная шестерня

- Высококачественная клапанная червячная коробка

- Экономичная клапанная червячная коробка основная страна покупателя

- Электрическая червячная коробка с нижним расположением ltxzd7-f16/f20 основная страна покупателя

- Обычная одноступенчатая червячная шестерня основная страна покупателя

- Qdx3-5 основная страна покупателя

- Двухступенчатая червячная коробка экспортного типа lts88-br3.2-f16/f20/f25 производители