Ba-1 производители

Ba-1 производители – это тема, с которой сталкиваюсь постоянно, и, честно говоря, часто наблюдаю переоценку масштаба и сложности этого процесса. Многие считают, что это простая сборка готовых деталей, что не так. Конечно, есть поставщики стандартных комплектующих, но реальная ценность – в точности изготовления, квалификации персонала и понимании нюансов применения. Я не буду вдаваться в общие рассуждения, лучше поделиться тем, что видел и как решал конкретные задачи. Понимаете, не всегда дешевле брать самое бюджетное решение, часто это приводит к проблемам на старте и в дальнейшем.

Проблемы с качеством и поставками компонентов

Первая проблема, с которой сталкиваются многие заказчики, это нехватка качественных компонентов. Особенно это касается подшипников, шестерен и уплотнений – простых деталей, но от их качества напрямую зависит надежность всего механизма. Мы однажды столкнулись с ситуацией, когда поставщик, предлагавший самые низкие цены на подшипники, постоянно поставлял бракованные партии. Это привело к значительным задержкам в производстве и, как следствие, к недовольству заказчика. Выяснилось, что он просто перепродавал товар, не проверяя его качество. Помню, мы потратили кучу времени и нервов, чтобы найти надежного поставщика, готового работать на долгосрочной основе.

Помимо качества, существует проблема с поставками в целом. В нынешних условиях логистики, особенно для оборудования, требующего сложной транспортировки, это может стать серьезным препятствием. Задержки, повреждения при перевозке – это стандартный набор проблем. И тут нужно грамотно планировать закупки и иметь запасные части на складе. Мы, например, сейчас стараемся диверсифицировать поставщиков, чтобы снизить зависимость от одного источника.

Насколько я знаю, в регионе, где расположен ООО Хэбэй Лянтай по производству механического оборудования (https://www.hblt.ru), часто встречаются подобные проблемы, особенно с поиском специализированных деталей. Отрасль там развивается, но конкуренция высокая, а контроль качества не всегда на высоте.

Особенности производства редукторов для клапанов: сложность и требования

Производство редукторов для клапанов – это не просто сборка. Это требует высокой точности изготовления деталей, особенно шестерен и валов. Шестерни должны быть идеально выверены, чтобы избежать вибрации и шума. Валы должны быть ровными и прочными, чтобы выдерживать высокие нагрузки. Любая неточность может привести к поломке редуктора и, как следствие, к остановке всего технологического процесса.

В процессе производства используется различное оборудование: токарные станки, фрезерные станки, шлифовальные станки. Каждый станок требует квалифицированного оператора и регулярного обслуживания. Также необходимо контролировать качество материалов, чтобы они соответствовали требованиям ГОСТ. Например, для шестерен обычно используют сталь 40Х, а для валов – сталь 45.

Особое внимание уделяется сборке редуктора. Необходимо соблюдать технологию сборки, использовать смазочные материалы, чтобы избежать износа деталей. Также необходимо проводить испытания редуктора на работоспособность. В нашей компании мы используем различные методы контроля качества: визуальный осмотр, измерительный контроль, испытания на нагрузку. Иногда, для критически важных деталей, прибегаем к неразрушающему контролю, например, ультразвуковому.

Опыт работы с различными типами редукторов

Мы работали с разными типами редукторов для клапанов: червячные, планетарные, шестерённые. Каждый тип имеет свои преимущества и недостатки. Червячные редукторы отличаются высокой передачей усилия и небольшими габаритами, но имеют меньший КПД. Планетарные редукторы отличаются высоким КПД и компактностью, но более сложны в изготовлении. Шестерённые редукторы отличаются надежностью и долговечностью, но могут быть более шумными.

Один из интересных проектов – разработка редуктора для клапана в химической промышленности. Требования к редуктору были очень высокими: высокая точность, надежность, устойчивость к агрессивным средам. Мы использовали специальные материалы и технологии обработки, чтобы обеспечить соответствие редуктора требованиям заказчика. В итоге редуктор прослужил без перебоев более пяти лет.

Еще один опыт – производство редуктора для системы водоснабжения. Здесь важным фактором оказалась стоимость. В этом случае мы выбрали более простой конструктив, но с более надежными компонентами. Это позволило нам снизить стоимость редуктора, не снижая его надежность. Помню, заказчик был очень доволен результатами. При этом мы старались максимально использовать стандартные комплектующие, чтобы сократить сроки производства и снизить затраты.

Важные моменты в процессе проектирования и производства

Проектирование редуктора для клапана – это сложный процесс, который требует учета множества факторов: требуемой нагрузки, скорости вращения, точности перемещения клапана, условий эксплуатации. Необходимо выбрать оптимальную конструкцию редуктора, подобрать подходящие материалы, разработать технологию изготовления. Для проектирования мы используем современные CAD-системы, что позволяет нам быстро и точно разрабатывать проекты редукторов.

На этапе производства необходимо контролировать каждый этап процесса. Необходимо следить за качеством материалов, соблюдать технологию изготовления, проводить испытания редуктора на работоспособность. Также важно обучить персонал, чтобы он мог выполнять свою работу на высоком уровне. Например, мы регулярно проводим тренинги для операторов станков, чтобы они могли осваивать новые технологии и улучшать качество своей работы.

У нас в компании есть своя лаборатория, где мы проводим различные испытания редукторов. Мы используем различные методы контроля качества: измерительный контроль, испытания на нагрузку, испытания на вибрацию. Все результаты испытаний фиксируются в протоколах, которые предоставляются заказчику. Мы также сотрудничаем с независимыми лабораториями, чтобы получать объективные оценки качества наших редукторов.

Будущее производства оборудования для клапанных редукторов

Считаю, что будущее производства оборудования для клапанных редукторов – за автоматизацией и цифровизацией. Внедрение роботизированных систем, использование 3D-печати, применение искусственного интеллекта – все это позволит повысить качество и снизить стоимость производства.

Также важным направлением является разработка новых материалов и технологий обработки. Использование композитных материалов, нанотехнологий, аддитивных технологий позволит создавать более легкие, прочные и надежные редукторы.

На рынке появляются новые игроки, предлагающие свои решения. Это создает конкуренцию, но в целом способствует развитию отрасли. Я уверен, что в будущем производство оборудования для клапанных редукторов станет еще более эффективным и современным.

Заключение: Не забывайте про детали

В заключение хочется сказать, что успех в производстве оборудования для клапанных редукторов зависит от многих факторов: от качества компонентов, квалификации персонала, точности изготовления, использования современных технологий. Не стоит экономить на деталях, ведь от них напрямую зависит надежность и долговечность всего механизма. Наша компания, ООО Хэбэй Лянтай по производству механического оборудования, стремится к постоянному совершенствованию и внедрению новых технологий, чтобы предлагать своим клиентам лучшие решения. Именно комплексный подход, сочетающий техническую экспертизу, качество материалов и внимание к деталям, позволяет нам успешно решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дисковая пластина-X6A7650

Дисковая пластина-X6A7650 -

Нижний двухступенчатый

Нижний двухступенчатый -

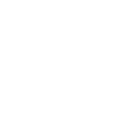

Преобразователь прямого угла

Преобразователь прямого угла -

Полукруг-IMG0874

Полукруг-IMG0874 -

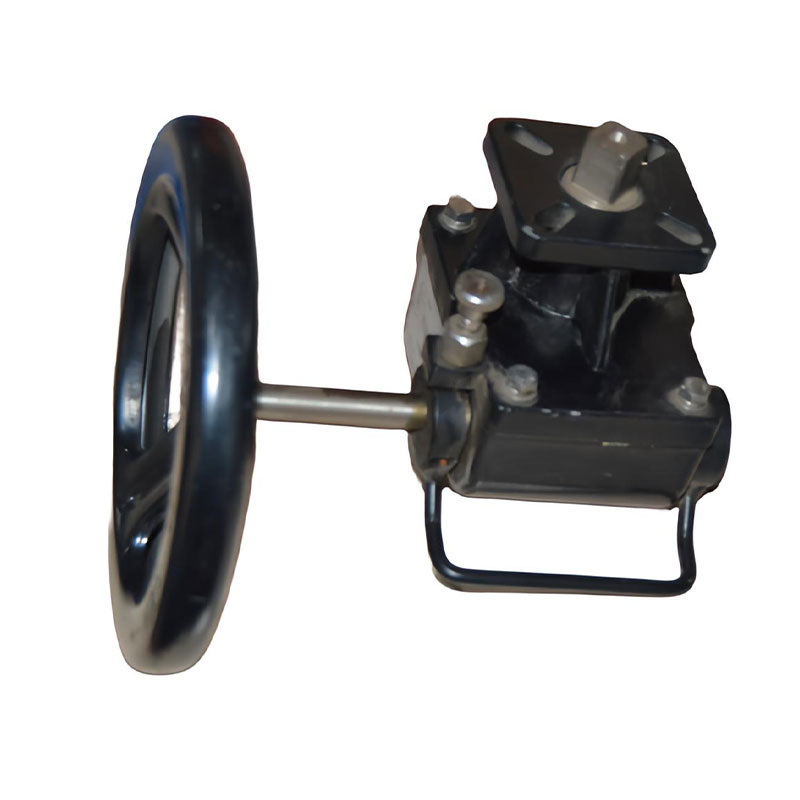

Сварочный маховик

Сварочный маховик -

Одноступенчатый LTS

Одноступенчатый LTS -

Нижний электрический

Нижний электрический -

Зубчатая передача коробка LTBR

Зубчатая передача коробка LTBR -

Полукруглый одноступенчатый тип

Полукруглый одноступенчатый тип -

Полукруглый электрический тип

Полукруглый электрический тип -

Пневматическая коробка передач раздельного типа

Пневматическая коробка передач раздельного типа -

Полукруг-IMG0842

Полукруг-IMG0842

Связанный поиск

Связанный поиск- Одноступенчатая червячная коробка с нижним расположением ltxz10-f30/f35 производитель

- Масло в редуктор

- Qdx3-8 производители

- Электрическая червячная коробка с нижним расположением ltxzd3-f10/f12 поставщик

- Размер соединения основная страна покупателя

- Электрическая червячная коробка с нижним расположением ltxzd7-f16/f20 производитель

- Червячная коробка с клапаном передовой технологии основная страна покупателя

- Многоступенчатая червячная коробка экспортного типа lts1580-pr106-f60/f80 производители

- Серия одноступенчатых червячных коробок экспортного типа

- Червячная коробка обычного типа серии qdx3 производитель