Ba-2 производители

На рынке промышленного оборудования, особенно в сегменте производители компонентов для автоматизации, часто возникает путаница в понимании реальных возможностей и качеств продукции. Многие заказчики, и даже некоторые игроки рынка, ошибочно полагают, что простое соответствие заявленным техническим характеристикам гарантирует долговечность и надежность. Это, конечно, не так. Реальные проблемы кроются в деталях, в используемых материалах, в точности изготовления и, что не менее важно, в квалификации персонала и уровне контроля качества на всех этапах производства. Я сам столкнулся с этим неоднократно, работая с различными компаниями и проектами. Хочется поделиться опытом, выявить распространенные ошибки и, возможно, предложить некоторые пути решения.

Что действительно важно при выборе производителей клапанных редукторов?

По сути, выбор поставщика – это не просто поиск наилучшей цены. Это инвестиция в надежность и долговечность вашей системы. Важно понимать, что клапанный редуктор – это не просто набор шестеренок и валов. Это сложное механическое устройство, испытывающее высокие нагрузки и работающее в зачастую агрессивных средах. Поэтому, первый и самый важный аспект – это понимание производственного процесса. Нужно знать, как осуществляется контроль качества на каждом этапе: от выбора сырья до финальной сборки и тестирования.

Например, при работе с редукторами для систем полива в условиях повышенной влажности, недостаточно просто использовать сталь определенного сортамента. Необходимо учитывать коррозионную стойкость материала и применять специальные покрытия. Многие производители недооценивают эту проблему, что приводит к быстрому износу и выходу оборудования из строя. Мы однажды столкнулись с ситуацией, когда редукторы, заявленные как 'для наружного применения', начали корродировать уже через год эксплуатации. При ближайшем рассмотрении выяснилось, что использовался обычный углеродистый сталь без какой-либо защиты.

Контроль качества: от теории к практике

Теоретически, каждый производитель должен иметь систему контроля качества, включающую в себя входной контроль сырья, контроль процессов и выходной контроль готовой продукции. На практике, далеко не все это соблюдают в полной мере. Часто достаточно формального подхода, когда проверяют лишь основные параметры, не уделяя внимания мелким деталям и потенциально опасным дефектам. Например, мы регулярно сталкиваемся с ситуациями, когда шестерни редуктора имеют неточности в геометрии, что приводит к повышенному износу и шуму. Выявить такие дефекты можно только с помощью специализированного оборудования и опытных специалистов.

В нашей практике было несколько случаев, когда мы отказывались от сотрудничества с производителями, которые не предоставляли результатов лабораторных испытаний материалов. Это, конечно, требует дополнительных затрат, но в конечном итоге позволяет избежать серьезных проблем в будущем. Кроме того, стоит обратить внимание на наличие сертификатов соответствия и других подтверждающих документов.

Неизбежные ошибки и пути их устранения

Еще одна распространенная ошибка – это выбор производителя, ориентируясь исключительно на низкую цену. Такой подход может привести к приобретению некачественного оборудования, которое быстро выйдет из строя, что в конечном итоге обойдется дороже. Вместо этого, лучше выбрать надежного поставщика, который готов предложить конкурентоспособную цену при сохранении высокого качества.

Не стоит недооценивать роль технической поддержки. Хороший производитель должен не только поставлять оборудование, но и оказывать помощь в его эксплуатации и обслуживании. Это особенно важно для сложных систем, где требуется квалифицированная помощь при возникновении проблем. ООО Хэбэй Лянтай по производству механического оборудования, например, предоставляет такую поддержку, и это действительно облегчает работу с их продукцией.

Опыт сотрудничества с ООО Хэбэй Лянтай по производству механического оборудования

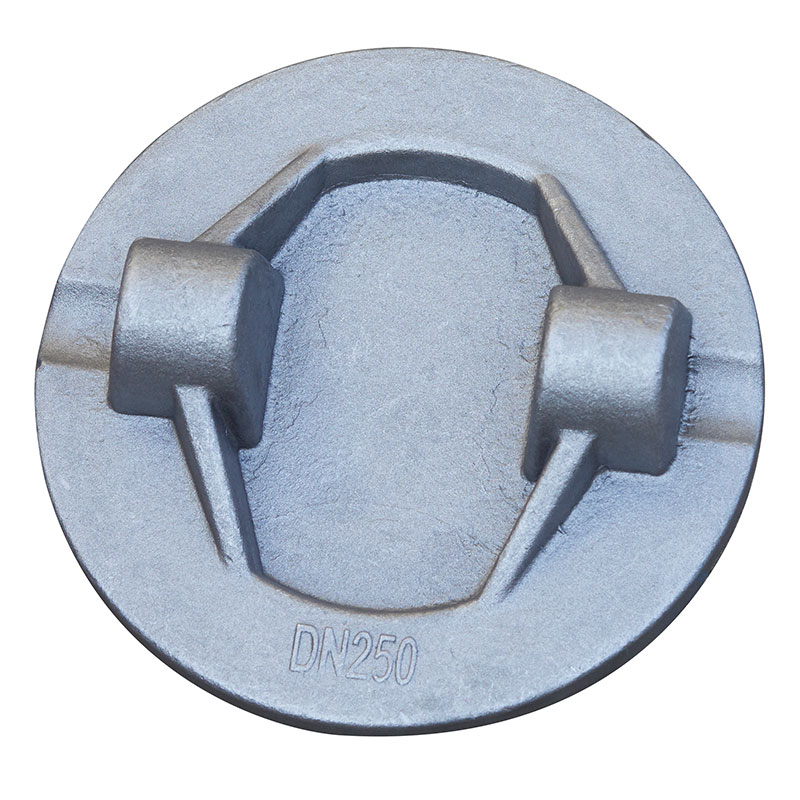

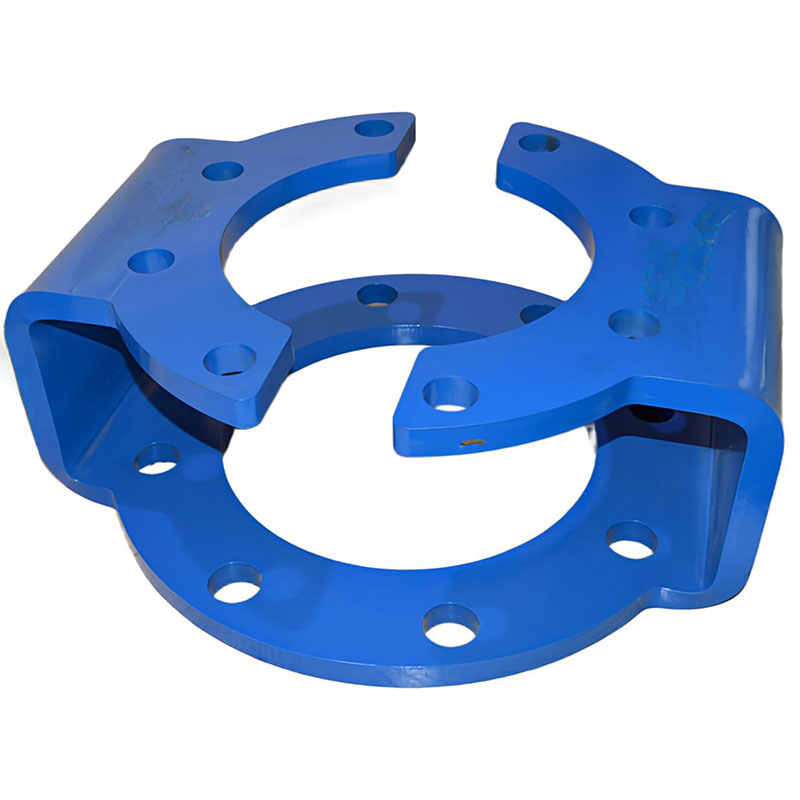

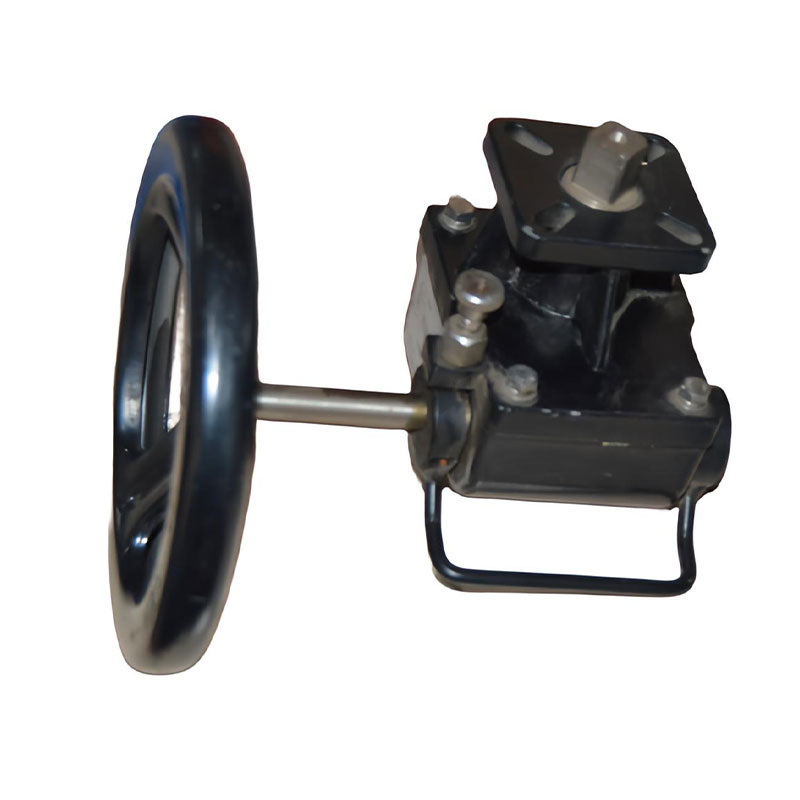

У нас был опыт работы с компанией ООО Хэбэй Лянтай по производству механического оборудования. Они специализируются на производстве клапанных редукторов и устройств замедления, и их продукция, на наш взгляд, вполне конкурентоспособна. Особенно впечатлило их внимание к деталям и готовность адаптировать продукцию под специфические требования заказчика. Мы заказывали у них редукторы для системы управления технологическим оборудованием, и они смогли разработать модель, отвечающую нашим самым строгим требованиям по точности и надежности.

Однако, как и в случае с любым поставщиком, важно тщательно контролировать процесс производства и не полагаться только на слова. Мы проводили собственные испытания полученных редукторов, и они показали хорошие результаты. Также стоит отметить, что компания предоставляет достаточно подробную техническую документацию и обеспечивает своевременную техническую поддержку. Их производственная мощность – 1,5 миллиона комплектов в год – позволяет уверенно рассчитывать на поставки даже в условиях повышенного спроса.

Перспективы развития рынка и новые вызовы для производителей

Рынок клапанных редукторов постоянно развивается, и производители должны идти в ногу со временем. Одним из основных трендов является автоматизация и цифровизация. Все больше систем управления переходят на электронное управление, что требует более точных и надежных редукторов. Кроме того, растет спрос на редукторы, способные работать в экстремальных условиях: высоких и низких температурах, повышенной влажности, агрессивных средах.

Новые вызовы также связаны с экологическими требованиями. Все больше внимания уделяется энергоэффективности и экологичности оборудования. Производители должны разрабатывать редукторы, которые позволяют снизить потребление энергии и уменьшить воздействие на окружающую среду. Полагаю, это станет ключевым фактором конкурентоспособности в ближайшем будущем.

В заключение, хочу сказать, что выбор производителя клапанных редукторов – это ответственный шаг, который требует тщательного анализа и взвешенного подхода. Не стоит экономить на качестве, и не стоит полагаться только на обещания. Лучше провести собственное исследование, изучить репутацию поставщика, запросить образцы продукции и провести собственные испытания. Только так можно избежать разочарований и обеспечить надежную и долговечную работу вашей системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Двухступенчатая червячная коробка с нижним расположением ltxzs9-f25/f30 основная страна покупателя

- Коническая зубчатая передача коробка производитель

- Создать международный бренд

- Червячная коробка шарового клапана поставщик

- Ударопрочный редуктор поставщик

- Электрическая червячная коробка с нижним расположением ltxzd5-f12/f14 производитель

- Qdx3-s12 производитель

- Червячная коробка с клапаном передовой технологии производители

- Высокопрочный редуктор

- Дисковый регулирующий клапан основная страна покупателя